與外圓表麵加工相比,孔加工的條件要差得多,加工孔要比加工外圓(yuán)困難。這是因為:

1)孔加工所用刀具的尺寸受被加工孔尺(chǐ)寸的(de)限製,剛性差,容易產生彎曲變形和振動;

2)用定尺寸刀具加工孔時,孔加工的尺寸(cùn)往(wǎng)往直(zhí)接取決於刀具的(de)相應尺(chǐ)寸,刀具的製造誤差和磨損(sǔn)將直接影響孔(kǒng)的加工精度;

3)加工孔時,切(qiē)削區在工件(jiàn)內部,排屑及散熱條(tiáo)件差(chà),加工精度和表麵質量都不易控製。

一(yī)、鑽孔與擴孔

1.鑽孔

鑽孔是在實心材料上加工孔的(de)第一(yī)道工(gōng)序,鑽孔直徑一般小於80mm 。鑽孔加工有兩種方式:一種是鑽頭旋轉;另一種是工件旋轉(zhuǎn)。上述兩種鑽孔方式產生的(de)誤差是不相同(tóng)的,在鑽頭旋轉的鑽孔方式中(zhōng),由於切削刃(rèn)不對稱和(hé)鑽頭剛性不足而使鑽頭引偏時,被(bèi)加工孔(kǒng)的(de)中心線會發生偏斜或不直,但孔徑基本不變;而(ér)在工(gōng)件旋轉的鑽孔方式中則相反,鑽頭引偏會引起孔徑變化,而孔中心線仍然是直的。常用的鑽孔刀具有:麻花鑽、中心鑽、深孔鑽等,其中最常用的是麻(má)花鑽(zuàn),其直徑(jìng)規格(gé)為 。由於(yú)構造上的限(xiàn)製,鑽頭的彎曲剛度和扭轉剛度均較低,加之(zhī)定(dìng)心(xīn)性不好,鑽孔加工的精度較低,一(yī)般隻能(néng)達到(dào)IT13~IT11;表麵粗糙度也較大, Ra一般為50~12.5μm;但鑽孔(kǒng)的金屬切除率(lǜ)大,切削效率高。鑽孔(kǒng)主要用於加工質量要求不高的孔,例如螺栓孔、螺紋(wén)底孔、油孔等。對於加工精度和(hé)表麵質量要求(qiú)較(jiào)高的孔,則應在後續加工中通過擴孔、鉸孔、鏜孔或磨孔來達到。

2.擴孔擴孔是用擴孔(kǒng)鑽對已經鑽出、鑄(zhù)出或鍛(duàn)出的孔作進一步加工,以擴大孔徑並提高孔的加工質量,擴孔(kǒng)加工既可以作為精加工孔前的預加工,也可以作(zuò)為(wéi)要求不高的孔的最終加工。擴孔鑽與麻花鑽相似,但刀齒(chǐ)數較多,沒有橫(héng)刃。與鑽孔相(xiàng)比,擴孔具(jù)有下列特(tè)點:(1)擴(kuò)孔鑽齒數(shù)多(3~8個齒)、導(dǎo)向性好,切削比較穩定(dìng);

(2)擴孔鑽沒(méi)有橫刃,切削條件好;

(3)加工餘量較小,容屑槽可以做得淺些,鑽(zuàn)芯可以做得粗些,刀體強度和剛性較好。擴孔加工的精度(dù)一般為IT11~IT10級,表麵粗糙度Ra為12.5~6.3。擴孔常用於加工直徑小於 的(de)孔。在鑽直徑較大(dà)的孔時(D ≥30mm ),常(cháng)先用小鑽頭(直徑為孔徑的0.5~0.7倍)預鑽孔,然(rán)後再用相應尺(chǐ)寸的擴(kuò)孔鑽擴孔,這樣(yàng)可(kě)以提高孔的加(jiā)工質量和生產效率。擴孔除了可以加工(gōng)圓柱孔之外,還可以用各(gè)種特殊形(xíng)狀的擴孔鑽(zuàn)(亦稱锪鑽)來加工各種沉頭座孔和锪平端麵示。锪鑽的前端常帶有導向柱,用已加工孔導向。二、鉸孔鉸孔是孔的精加工方法之一,在生(shēng)產(chǎn)中應用很廣。對於較小(xiǎo)的孔,相對於內圓磨削及精鏜而言,鉸(jiǎo)孔是一種較為經濟實用的加工方法。

1.鉸刀鉸刀一般分為手用鉸刀及機用(yòng)鉸刀(dāo)兩種。手用鉸刀柄(bǐng)部為直柄,工作部(bù)分較長,導(dǎo)向作用較好,手用鉸刀有(yǒu)整體式和外徑可調整(zhěng)式(shì)兩種結構。機用鉸(jiǎo)刀有帶柄(bǐng)的和套(tào)式的兩種結(jié)構(gòu)。鉸刀不僅可加工圓形孔,也(yě)可用錐度鉸刀加工錐孔。

2.鉸孔工藝及(jí)其應用鉸孔餘量對鉸孔質量的影響很大,餘量(liàng)太大,鉸刀(dāo)的(de)負荷大,切削刃很快被(bèi)磨鈍(dùn),不易獲得光潔的加工表麵,尺寸公(gōng)差也不易(yì)保(bǎo)證;餘量太小,不能去掉上工序留下的刀痕,自然也就沒有改善孔加工質量的作用。一般粗(cū)鉸餘量取為0.35~0.15mm,精鉸取為01.5~0.05mm。為避免(miǎn)產生積屑瘤,鉸孔通常采用較(jiào)低的切削速度(高速鋼鉸刀加工鋼和鑄鐵時,v <8m/min)進行加工。進給量的取值與(yǔ)被(bèi)加工孔徑有關,孔徑越大,進給量取值越大(dà),高速鋼鉸刀加工鋼和鑄鐵時進(jìn)給量常取為0.3~1mm/r。鉸(jiǎo)孔時必須(xū)用適當的切削液進行冷卻、潤滑和清洗,以防止產生積屑瘤並及時清除切屑。與磨(mó)孔和鏜孔(kǒng)相(xiàng)比,鉸孔生產率高,容易保證孔的精度;但鉸孔不能校正孔軸線(xiàn)的位置誤差,孔的位置精度應由(yóu)前工序保證。鉸孔不宜加工階梯孔和盲孔。鉸(jiǎo)孔尺(chǐ)寸精度一般為IT9~IT7級,表麵粗糙度Ra一般(bān)為3.2~0.8 。對於中等尺寸、精度要求較高的孔(例如IT7級精度孔),鑽—擴(kuò)—鉸工藝是生產中常用的典型加工方案。

三、鏜(táng)孔鏜孔是在預製孔(kǒng)上用切削刀具使之擴大的一種(zhǒng)加工方法,鏜孔工作既可以在鏜床上進行,也可以在車床上進行。

1.鏜孔方式

鏜孔有三種不(bú)同的加工方式。

1)工件旋(xuán)轉,刀具作進(jìn)給運動 在車床上鏜孔大都屬於(yú)這種鏜孔方式。工藝特點是:加工後孔的軸心線與工件的回轉軸線一(yī)致,孔的圓度主要取決於機床主軸的回轉精度,孔的軸向幾何形(xíng)狀誤差主要取決於刀具進給方向相對於工件回轉軸線的位置精度。這種鏜孔方(fāng)式適於加工與(yǔ)外圓表(biǎo)麵有同軸度要求的孔。

2)刀具旋(xuán)轉,工件作進給(gěi)運動 鏜床主軸(zhóu)帶動鏜刀旋轉,工作台帶動工件(jiàn)作進給運動。

3) 刀具旋轉並作進給運動(dòng) 采用這種鏜孔方式鏜孔,鏜杆的懸伸長(zhǎng)度是變化的(de),鏜杆的受力 變形也是變化的,靠近(jìn)主軸箱處的(de)孔徑大,遠離主軸箱處的孔徑小,形成錐孔。此外,鏜杆懸(xuán)伸長度增大,主軸因自重引起的彎曲變(biàn)形也增大(dà),被加(jiā)工孔軸線(xiàn)將(jiāng)產生相應(yīng)的彎曲。這種鏜孔方式隻適於加工(gōng)較短的孔。

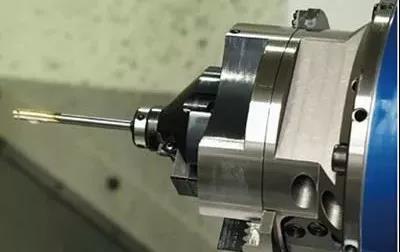

2.金剛鏜

與(yǔ)一般鏜(táng)孔相(xiàng)比(bǐ),金剛鏜的特點是背吃刀量小,進給量小,切削速度高,它可以獲得很高的加工精度(IT7~IT6)和很光潔(jié)的表麵(Ra為0.4~0.05 )。金剛鏜最初用金剛石(shí)鏜刀加(jiā)工,現在普遍采用(yòng)硬質合金、CBN和人造金剛石刀具加工。主(zhǔ)要(yào)用於加工(gōng)有色金屬工件,也可用於加工鑄鐵(tiě)件和(hé)鋼件。金剛鏜常(cháng)用(yòng)的切削用量為:背(bèi)吃刀量預鏜為 0.2~0.6mm,終鏜為0.1mm ;進給量為(wéi)0.01~0.14mm/r ;切削速度加工鑄鐵時(shí)為100~250m/min ,加工鋼時為(wéi)150~300m/min ,加工(gōng)有(yǒu)色金(jīn)屬時為(wéi)300~2000m/min。為了保證金剛鏜能(néng)達到較高的加工精度和表麵質量,所用機床(金剛鏜床)須具有較高的幾何精度和剛度,機床主軸支承常用精密的角接(jiē)觸球軸承或靜壓滑動軸承(chéng),高速旋轉零件須經精確平衡;此外,進(jìn)給機(jī)構的運動必須十分平穩,保證工作台能做平穩低速進給(gěi)運動。金剛鏜的(de)加工質量好,生產效率高,在大批大量生產中被廣泛用於(yú)精密孔的(de)最終(zhōng)加工,如發動機氣缸孔、活塞銷孔、機床主軸箱(xiāng)上的主軸孔等。但須引起注意的是(shì):用金(jīn)剛鏜加(jiā)工黑色金(jīn)屬製品時,隻能使用硬質合金和CBN製(zhì)作的(de)鏜(táng)刀(dāo),不能使用金剛石製作的(de)鏜刀,因金剛石中的碳原子與鐵族元素的(de)親和力大,刀具壽命低(dī)。

3.鏜(táng)刀

鏜刀可分為單刃鏜刀(dāo)和雙刃鏜刀。

4.鏜孔的工藝(yì)特點及應用範圍鏜孔和鑽(zuàn)—擴—鉸工藝(yì)相比,孔徑尺寸不受(shòu)刀具尺寸的(de)限製,且鏜孔具有較強的誤差修正能力,可通過(guò)多次走(zǒu)刀來修正原孔軸線偏斜誤差,而且能使所鏜孔與定位表麵保持較高的(de)位(wèi)置精度。鏜孔和(hé)車外圓相(xiàng)比,由於刀杆係統的剛性差、變形大,散熱排屑條件不好,工件(jiàn)和刀具的熱變形比較大,鏜孔的加工質量和生產效率都不如車外圓高。綜上分析(xī)可知, 鏜孔的(de)加工範圍廣(guǎng),可加工各種不同尺寸和不同精度等級的(de)孔,對於孔徑(jìng)較大、尺寸和位置精度要求較高的孔和孔係,鏜孔幾乎是唯一的加工方法。鏜孔的加工精度為IT9~IT7級,表(biǎo)麵粗糙度Ra為 。鏜孔可以在鏜床、車床、銑床等機床上進行,具有機動靈活的優點,生產中應用十分廣泛。在大批大量生產中(zhōng),為提高鏜孔效率,常使用鏜模。四、珩磨孔1. 珩(héng)磨原理及珩磨頭

珩磨是利用帶有磨條(油石)的珩磨頭對孔進行光整加工的方法。珩磨時,工件固定不動,珩磨頭由機床主軸帶動旋轉(zhuǎn)並作往(wǎng)複直線運動。珩磨加工中,磨條以一(yī)定壓力作用於(yú)工件表麵,從 工件表麵上切除一層極薄的材料,其切削軌跡是交叉的網(wǎng)紋。為使砂條磨粒的運動軌跡不重複,珩磨頭回(huí)轉(zhuǎn)運動的每分鍾轉數與珩磨頭每分鍾往複行程數應互成質數。珩磨(mó)軌跡的交(jiāo)叉(chā)角 與珩磨頭的往複速度 及圓周(zhōu)速(sù)度 有關, 角(jiǎo)的大(dà)小影響珩磨的加工質量及效率,一(yī)般粗珩時(shí)取 °,精珩時取(qǔ)。為了便於排出(chū)破碎的磨粒(lì)和切屑,降低切(qiē)削溫度,提高加工質量,珩磨時應使用充足的切削液。為使被加工孔壁都(dōu)能得到均勻的加工(gōng),砂條的行程在孔的兩端都要超出一(yī)段越程量。為保證珩磨餘量均勻,減少機床主軸回轉誤差對加工精度的影響,珩磨頭和機床主軸之間大都采用(yòng)浮(fú)動連接。珩磨頭磨條的徑向伸(shēn)縮調整有手動、氣動和液(yè)壓等多種(zhǒng)結構形式。2. 珩磨的工藝特點及應用範圍(wéi)

1)珩磨能獲得較高(gāo)的尺寸精度和(hé)形(xíng)狀精度,加工精度(dù)為IT7~IT6級,孔的圓度和圓柱度誤差(chà)可控製在 的範(fàn)圍之內,但珩磨不能提高被加工孔的位置精度。

2)珩磨(mó)能獲得(dé)較高的表麵質(zhì)量,表麵粗糙度Ra為 ,表層金屬的變質缺(quē)陷層深度極微()。

3)與磨削速度相比,珩磨頭的圓周速度雖不高(vc=16~60m/min),但由於砂條與工件的接(jiē)觸麵積大,往複速度相對較高(va=8~20m/min),所以珩磨(mó)仍有較高的生(shēng)產(chǎn)率。珩磨在大批大量生產中廣泛用於發動機缸孔及各種液壓裝置中精密孔的加工,孔徑範圍一般為 或更大,並可加工長徑比大於10的深(shēn)孔。但珩磨不適用於加工塑性較大的有色金屬(shǔ)工件上的孔,也不能加工帶鍵槽的孔、花鍵(jiàn)孔等。五、拉孔1. 拉削與拉刀

拉孔是一(yī)種高生(shēng)產率的精加工方法,它是(shì)用特製(zhì)的(de)拉刀在拉(lā)床上(shàng)進行的(de)。拉床分臥式拉(lā)床和立式拉床兩種,以(yǐ)臥(wò)式拉床最為常見。拉削時拉刀隻作低速直線(xiàn)運動(主運動)。拉刀同時工作的齒數一般應不少於3個,否則拉刀 工作不平穩,容易在工件表麵產生環狀波紋。為了(le)避免(miǎn)產生過大的(de)拉削力而使拉刀斷裂,拉刀工作時,同(tóng)時工作刀齒數一般不應超過6~8個。拉孔有三種不同的(de)拉削方式,分(fèn)述如下:

(1) 分層式拉削 這(zhè)種拉削方(fāng)式的特點是拉刀將工(gōng)件加工餘量一層一層順(shùn)序(xù)地切除。為了便於斷屑,刀齒上(shàng)磨有相(xiàng)互交錯的分屑槽。按分層式拉削方式設計的的拉刀稱為普通拉刀。

(2) 分塊式拉削 這種拉削方式(shì)的特點是加(jiā)工表麵的每一層(céng)金屬是由一組尺寸基本相(xiàng)同但刀齒相互(hù)交錯的刀齒(通常每組由2-3個刀(dāo)齒組成)切(qiē)除的。每個刀齒僅切去一層(céng)金屬的(de)一部分。按分塊拉削方式設(shè)計的拉刀稱為輪切(qiē)式拉(lā)刀。

(3) 綜合式拉削 這種方式集中了分層及分塊式拉削的優點,粗切齒部分采用分塊式拉削,精切齒部分采用分層式拉(lā)削。這樣既可(kě)縮短拉刀長度,提高生產率,又能獲得較好的表麵質量。按綜合拉削方式設計的拉刀稱為綜合式拉刀。

2. 拉孔的工藝特征及應用(yòng)範圍

1)拉刀是多刃刀具,在一次拉(lā)削行程中就能順序完成孔的(de)粗加(jiā)工、精加工和光整加工(gōng)工作,生產(chǎn)效率高。

2)拉孔精度主要取決於拉(lā)刀的精度,在通常條件下,拉孔精度可達IT9~IT7,表麵粗糙度Ra可達6.3~1.6 μm。

3)拉孔時,工件以被加工孔自身定位(wèi)(拉刀前導(dǎo)部就是工件的定(dìng)位元件),拉孔不易保證 孔與其它表麵的相互位置(zhì)精度;對於那些內外圓表麵具有同軸度要求的回(huí)轉體零件的加工,往往都是先拉孔,然後以孔(kǒng)為定位(wèi)基(jī)準加工其它(tā)表麵。

4)拉刀不(bú)僅能加工圓孔,而且還可以加工成形孔,花鍵孔。5)拉刀是定尺寸刀具,形(xíng)狀複雜(zá),價格昂貴,不適合於加工大孔(kǒng)。

拉(lā)孔常(cháng)用(yòng)在大批(pī)大量生產中加工孔徑為Ф10~80mm 、孔深不(bú)超過孔徑5倍的中小(xiǎo)零件上的通(tōng)孔