切削參數(ap、F、V)是否合(hé)理,對充分發揮機床的潛力和刀具的切削性能,實現(xiàn)優質、高產、低成本和安全作業有著重要的作用。在2.3.3中,介紹(shào)了切削參數選擇的一般原則。這裏主要討論車削參數的選(xuǎn)擇原則:粗車時,首先考慮選擇盡(jìn)可能大的背吃刀量(liàng)ap,其次選擇較大的進給量F,最(zuì)後確定合適的(de)切削速度v,增(zēng)加(jiā)背吃(chī)刀量ap可以減少切削次數,增加進(jìn)給量(liàng)F有利於斷屑。因此(cǐ),根據上述原(yuán)則選擇粗車的切削用量,有利於提高生(shēng)產效率,減少刀具消耗,降低加工成本。

車(chē)削時要求加工精度和表麵粗糙度高,加工餘量小且均勻。因此,在選擇車削的(de)切削參數時,應著眼於(yú)如何在保證加工質量的基礎上盡可能提高生產率。因此,精車(chē)時(shí)應選擇小(但不能太小)的背吃刀量ap和進給量F,選擇切削性能高、幾何(hé)參數合理的刀具材料,盡可能提高(gāo)切削速度V。

1.反(fǎn)饋量ap的確定

在工藝係統剛度和機床功率允許(xǔ)的情況下,盡可能選擇較大的背吃刀量,減少進刀次(cì)數。當零件精度要求較高時,應考慮精車餘量。一般精車的餘(yú)量比普通車的餘(yú)量要小,一般取0.1 ~ 0.5 ㎜。

2.進給速度F(一些(xiē)數控機(jī)床使用進給速度(dù)Vf)

應根據反向(xiàng)進給速度和(hé)主(zhǔ)軸速度選擇進給速度(dù)F。在保證工件加工質量(liàng)的(de)前提下,可以選擇較(jiào)高的進給速度(2000㎜/min以(yǐ)下)。切削、車削深孔或精車時,應選擇較低的進給速度。當刀具的空行程,特(tè)別是長距(jù)離“回零(líng)”時,可以將進給速度設置得盡可能高。

粗車時一般取f = 0.3 ~ 0.8 ㎜/r,精車時取f = 0.1 ~ 0.3 ㎜/r,切斷時取(qǔ)f = 0.05 ~ 0.2 ㎜/r。

3.主軸速度的確定

(1)外圓裸露時的主軸轉速。

車削外圓時,主(zhǔ)軸轉速應根據零件上被加工零件的直徑,以及零件、刀具材料和(hé)加工性能所允許的切削速度來確定。

切削(xuē)速(sù)度(dù)除了計算和選表外,還可以根據實際經驗確定。需要注意的是,交流(liú)變頻調速的數控車床低速輸(shū)出扭矩較小,所以切削速(sù)度不能太低。

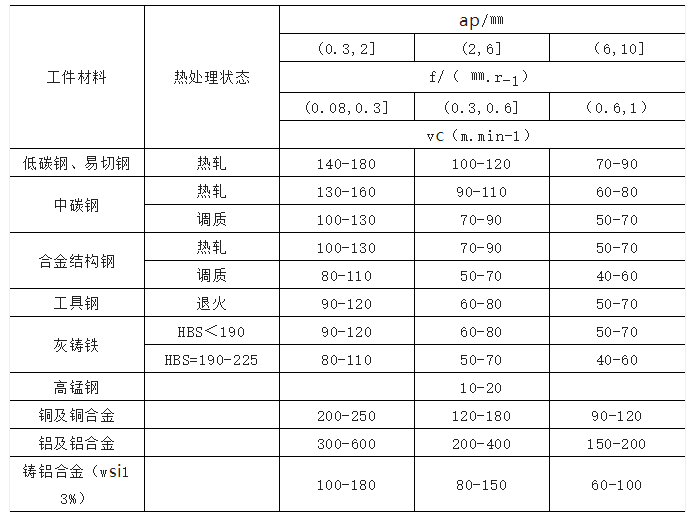

切削速度確定後,用公式N = 1000VC/π d計算主軸轉速n(r/min)表5-9是硬質合金外圓車刀切削速度的參考值。

如何確(què)定加工時的切削速度,除了表5-6所列的數值外,主要是(shì)根據實踐經驗來確定。

表5-6硬質合金外圓車刀切削速度參考(kǎo)值

注意:切(qiē)削鋼和灰鑄鐵時,刀具耐用度約為60分鍾。

(2)車削螺(luó)紋時的主軸(zhóu)速度

車削螺紋時,車床的(de)主軸轉(zhuǎn)速會受到很多因素的影響,如螺紋的螺距P(或導(dǎo)程)、驅動電機(jī)的(de)升降頻特性、螺紋插補的速度等。因此,不(bú)同的數控係(xì)統推薦(jiàn)不同的主(zhǔ)軸轉速選擇範圍。大多數經(jīng)濟型數控車床建議車(chē)削螺紋時的主軸轉(zhuǎn)速n(r/min)為:

n ≤(1200/P)-k (5-1)

式中p-待加工的螺距,㎜;

k-保險係數(shù),一般取80。

另外,在安排粗(cū)、精車參數(shù)時,要注意機(jī)床(chuáng)說明書中(zhōng)給(gěi)出的允許切削參數範圍。對於主軸采用交流變頻調速的數控車床,由於主軸在低(dī)速時扭矩減小,此時要特別注(zhù)意切(qiē)削參數的選(xuǎn)擇。