對刀(dāo)是數控加工中的主要操作和重要(yào)技能。在一定條件下,其精度可以決定零件的加工精度,對刀效率也(yě)直接影響數控加工效率。了解CNC對刀儀的對方方式和對刀原理,也(yě)意味(wèi)著可(kě)以讓零件(jiàn)的加工合格率和(hé)安全率更高,報廢率和人工(gōng)費減少。

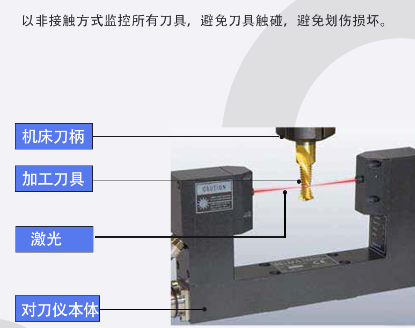

關於對刀儀的工作原理:

對刀的目的是為了建立工件坐標(biāo)係,直觀的說法是,對刀儀對刀是(shì)確立工(gōng)件在機床工作台中的位置,實際上(shàng)就是求對刀點在機床坐標係中(zhōng)的坐標。

對於數控車(chē)床來說,在(zài)加工前首先要選擇對刀點,對刀點是指用數(shù)控機床加工(gōng)工件(jiàn)時,刀具相對於工件(jiàn)運(yùn)動的起(qǐ)點。對刀點(diǎn)既(jì)可以設(shè)在工件上(如工件(jiàn)上的設計基準或定位基(jī)準),也可以設在夾具或機床上,若設在夾具或機床上的某一點,則該點必須與工件的定位基準保持一定精度的尺寸關係。

簡單來說:機床各直線運動軸返回各自的機械參考點之後,機床坐(zuò)標係和對刀儀固定坐標之(zhī)間(jiān)的相對位置關係就建立起了具體的(de)數值。

對刀儀的注意事項:

對刀儀對刀時,應使指刀位點(diǎn)與對刀點重(chóng)合。刀位點是指刀具的定位基準點(diǎn),對於車刀來說,其(qí)刀位點是刀尖。對刀的目的是確定對刀點(或工件原點)在(zài)機床坐標係中的絕對坐標值,測量刀具的刀位(wèi)偏差值。對刀點(diǎn)找正的準確度直接影響加工精(jīng)度。

而在實際加工工件的時候(hòu),使用一把刀具一般不能滿足工件的加工要求(qiú),通常要使用多把刀具進行加工。

在使用多把車刀加工時,在換刀位(wèi)置不變的情況下,換刀後刀尖點的幾何(hé)位置(zhì)將出現差異,這就要求不同的刀具在不同的起始位置開始加工時(shí),都能保證程序正常運行。當然,如果換了新的刀具,再對其重新進行對刀,所獲得的偏置值(zhí)就應該是該刀具新的初始刀具偏置值了(le)。

CNC對刀儀是對於現代化零部(bù)件加工精度的保障,全(quán)方麵提高了生產的效率和產品(pǐn)的合(hé)格率(lǜ),蘇州黄片91在對刀儀上的五向無(wú)線對刀儀和(hé)單向對刀儀,在3C產業、汽車(chē)零部件行業、模具行業甚至航天航空行業都有著廣泛市場(chǎng),CNC對(duì)刀儀的對刀原理的科學性和智能性,也在當今科技(jì)為先的社會為自己的存在(zài)提供了一席之(zhī)地。