與外圓(yuán)表麵加工相比,孔加工的條件要差得多(duō),加工孔(kǒng)要比加工外圓困難。這(zhè)是因為:

1)孔加工所用刀(dāo)具的尺寸受被加工孔尺寸的限製,剛性差,容(róng)易產生(shēng)彎曲變形和振動;

2)用定尺寸刀具加工孔時,孔(kǒng)加工的尺寸(cùn)往往直接取決於(yú)刀具的相應尺寸,刀具的製(zhì)造誤差和磨損(sǔn)將直(zhí)接影響孔的加工精度;

3)加工孔時,切削區在工件內部,排屑(xiè)及散熱條件差,加工精度和表麵質量都不易(yì)控(kòng)製。

一、鑽孔與擴孔

1.鑽孔(kǒng)

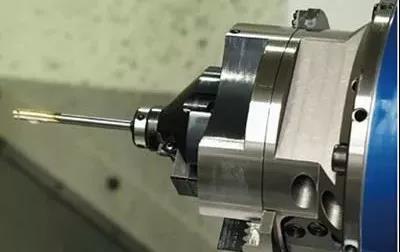

鑽孔是在實心材料上加工孔的第(dì)一道工序,鑽孔直徑(jìng)一般小於80mm 。鑽孔加工有兩種(zhǒng)方式:一種是鑽頭旋轉;另一種是工(gōng)件旋轉(zhuǎn)。上述兩種鑽孔方式產生的誤差(chà)是不相同的,在鑽頭旋轉的鑽孔方式中,由於切削刃不對稱和鑽頭剛性不足(zú)而使鑽頭引偏時,被加工孔的(de)中心線會發生偏斜或不直,但孔徑基本不變;而在工件旋轉的鑽孔方式中(zhōng)則相反,鑽頭引偏會引(yǐn)起孔徑變化,而孔中(zhōng)心線仍然是(shì)直的。常用的鑽孔(kǒng)刀具有:麻花鑽、中心鑽、深孔鑽(zuàn)等,其中最常用的是麻花鑽,其直徑規格為 。由於構(gòu)造上的限製(zhì),鑽頭的彎曲剛(gāng)度和(hé)扭轉剛度均較低,加之定心性不(bú)好,鑽(zuàn)孔加工的精度較低,一般隻能達到(dào)IT13~IT11;表麵(miàn)粗糙度(dù)也(yě)較大, Ra一般為50~12.5μm;但鑽孔的金屬切除率(lǜ)大,切削(xuē)效(xiào)率高。鑽(zuàn)孔主要用於加工質量要求不高的孔,例如螺栓孔、螺紋底孔、油孔等。對於加工精度(dù)和表麵質量(liàng)要求較高的孔,則應在後(hòu)續加工中通過擴孔、鉸孔、鏜孔或磨孔來達到。

2.擴孔擴(kuò)孔是用擴孔鑽對已(yǐ)經鑽出、鑄出(chū)或鍛(duàn)出的孔作進一步加工,以擴大孔徑並提高孔的加工質量,擴孔加工既可以作為精加工孔(kǒng)前的預加工,也可以作為要(yào)求不高的孔的最終加工。擴孔鑽與麻花(huā)鑽(zuàn)相似,但(dàn)刀齒數較多,沒有(yǒu)橫刃。與鑽孔(kǒng)相比,擴孔具有下列特點:(1)擴孔鑽齒數多(3~8個(gè)齒)、導向性好,切削比較穩定;

(2)擴(kuò)孔鑽沒有橫刃,切削條件(jiàn)好;

(3)加(jiā)工餘(yú)量較小(xiǎo),容屑槽可以做得淺些,鑽芯可以(yǐ)做(zuò)得粗些,刀體強度和剛性較好。擴孔(kǒng)加工的精度一般為(wéi)IT11~IT10級,表麵粗糙(cāo)度Ra為12.5~6.3。擴孔常用於加(jiā)工直徑小於 的(de)孔。在鑽直徑較大的孔時(D ≥30mm ),常先用小鑽頭(直徑為孔徑的0.5~0.7倍)預鑽孔,然後再用相應尺寸的擴孔鑽擴孔(kǒng),這樣可以提高孔的加工(gōng)質量和(hé)生產效率。擴孔除了可以加工圓柱孔之外,還可以用各種特殊形狀的擴孔鑽(亦稱锪鑽)來加工各種沉頭(tóu)座孔和锪平端麵示。锪鑽的前端常帶有導向柱,用已加工孔導向。二、鉸孔鉸孔是孔的精加工方(fāng)法之(zhī)一(yī),在生產中應用很廣。對(duì)於較小(xiǎo)的孔,相對於內圓磨削及精鏜而言,鉸孔是一種較為經濟(jì)實用的加工方法。

1.鉸刀鉸刀一般分為手用鉸刀及機(jī)用鉸刀(dāo)兩種。手用鉸刀柄部為直柄,工作部分較長,導向作用較好,手用鉸刀有整體式和外徑可調整(zhěng)式兩種結構。機用鉸(jiǎo)刀(dāo)有帶(dài)柄的和套式的兩(liǎng)種結構。鉸刀不僅(jǐn)可加工圓(yuán)形孔,也可用錐度鉸刀加工錐孔。

2.鉸孔工藝(yì)及(jí)其應用鉸孔(kǒng)餘(yú)量對鉸孔質量的影(yǐng)響很大,餘量太大,鉸刀的負(fù)荷大,切削刃很快被磨鈍,不易獲得光潔的加工表麵,尺寸公差也不易保(bǎo)證;餘量太小,不能去掉上工序留下的(de)刀(dāo)痕,自然也(yě)就沒有改善孔加工質量的作用。一般粗鉸餘量取為0.35~0.15mm,精鉸取為01.5~0.05mm。為避免產生積屑瘤,鉸孔(kǒng)通常(cháng)采用較低的切削速度(高速鋼鉸刀加工鋼和鑄鐵時,v <8m/min)進(jìn)行(háng)加工。進給量(liàng)的取值與被加工孔徑有關,孔徑越大,進給量取值越大,高(gāo)速鋼鉸刀加工鋼和鑄鐵時進給量常取為0.3~1mm/r。鉸孔時必須用適(shì)當的切削液進行冷卻、潤滑和清洗,以防止(zhǐ)產生積屑瘤(liú)並及(jí)時清除切屑。與磨孔和鏜孔相比,鉸孔生產率高,容易(yì)保證(zhèng)孔的精度;但鉸孔不能校正孔軸線(xiàn)的位置誤差,孔的位置精度應由前工(gōng)序保證。鉸孔不宜(yí)加(jiā)工階梯孔和盲孔。鉸孔尺寸精度一般(bān)為IT9~IT7級,表(biǎo)麵(miàn)粗糙度Ra一般為3.2~0.8 。對於中等尺(chǐ)寸、精度要求較(jiào)高的孔(例如IT7級精度孔),鑽—擴—鉸工藝是生產中常用的典型(xíng)加工方案。

三、鏜(táng)孔(kǒng)鏜孔是在預製孔上用切削刀具使之擴大的(de)一(yī)種加工方法,鏜孔(kǒng)工作既可以在鏜床上進行,也可以在車床上進行。

1.鏜孔方(fāng)式

鏜孔有三種不同的加工方式。

1)工件旋轉,刀具作進給運動 在車床(chuáng)上(shàng)鏜孔大都屬於這種鏜孔(kǒng)方式。工藝特點是:加工後孔的軸心線與工件(jiàn)的回(huí)轉軸線一致,孔的圓度主要取決於機床主軸的回轉精度,孔的軸向幾何形狀誤(wù)差主要取決於刀具進給方向相對於工件回轉軸線的位置精度。這種鏜孔方式適於加工與外圓表麵有同軸(zhóu)度要求的孔(kǒng)。

2)刀具旋轉(zhuǎn),工件作進給運動 鏜床主軸帶動鏜刀旋轉,工作台帶動工(gōng)件作進給運動。

3) 刀具旋轉並作進給運動 采用這種鏜孔方式鏜孔,鏜杆的懸伸長(zhǎng)度(dù)是變(biàn)化(huà)的,鏜杆的受力 變形也是變化的,靠近主軸箱處的孔徑大,遠離主軸箱處的孔徑小,形成錐孔(kǒng)。此外,鏜杆懸(xuán)伸長度增大,主軸因自重引起的彎曲變形也增大,被加工孔軸線將產生相應(yīng)的彎曲。這種鏜(táng)孔方式隻適於加工較短的孔。

2.金剛鏜

與一般鏜孔相比,金剛鏜的特點是(shì)背吃刀量小,進給量小,切削速度高,它可以獲得很高的加工精度(IT7~IT6)和很光潔的表(biǎo)麵(Ra為(wéi)0.4~0.05 )。金(jīn)剛鏜最初用(yòng)金剛石鏜刀加工,現在普遍采用硬質合金、CBN和人造(zào)金剛石刀具加工。主要用於加(jiā)工有色金屬工件,也可用於加工鑄鐵件和鋼件(jiàn)。金剛鏜常用的切削用量為:背吃刀量預鏜為 0.2~0.6mm,終鏜為0.1mm ;進給量為0.01~0.14mm/r ;切(qiē)削速度加工鑄(zhù)鐵時為100~250m/min ,加工鋼時為150~300m/min ,加工有色金屬時為300~2000m/min。為了保證金(jīn)剛鏜能達到較高的加工精度和表麵(miàn)質量,所用機床(chuáng)(金剛鏜床)須具有較高的幾何精度(dù)和剛度,機床主軸支承(chéng)常用精密的角接觸球(qiú)軸(zhóu)承或靜壓滑動軸承,高速旋(xuán)轉零件須經精確平衡;此外,進給機構的運動必須十分平穩,保證工作台能做平穩低速進給運動。金剛鏜的加(jiā)工質(zhì)量好,生產效率高,在大批大量生產中被廣泛用於精密孔的最終加工,如發動機氣缸孔(kǒng)、活塞銷孔、機床主軸箱上的(de)主軸孔等。但須引起注意的是:用金剛鏜加工黑色金屬製品時,隻能使用硬質合金和CBN製作的鏜刀,不能使用金剛石製(zhì)作的鏜刀,因金剛石中(zhōng)的碳原子與鐵族元素的親和力大,刀具壽命低。

3.鏜(táng)刀

鏜刀可分為單刃鏜刀(dāo)和雙刃鏜刀。

4.鏜孔的工藝特點及應用範圍鏜孔和鑽—擴—鉸(jiǎo)工藝相比,孔徑尺寸不受刀具(jù)尺寸的限製,且鏜孔具有較強的誤差修正能力,可通過多次走刀來修(xiū)正原孔軸線偏(piān)斜誤差,而且能使所鏜(táng)孔與定位表麵保持較高(gāo)的(de)位置精度。鏜孔和車外圓相比,由於(yú)刀杆係統(tǒng)的剛性差、變形大,散熱排屑條件不好,工件(jiàn)和刀具的熱變形比(bǐ)較大,鏜孔的加(jiā)工質量和生產效(xiào)率都不如車外圓高。綜上分(fèn)析可知(zhī), 鏜孔的加工範圍廣,可加工各種不同尺寸和不同精度(dù)等(děng)級的(de)孔,對於孔徑(jìng)較大、尺(chǐ)寸和位置精度要求較高的(de)孔和孔係,鏜孔幾乎(hū)是唯一的加工方法。鏜(táng)孔的加工精(jīng)度為(wéi)IT9~IT7級,表麵粗糙度Ra為 。鏜孔可以在鏜床、車床、銑(xǐ)床等(děng)機(jī)床上進行(háng),具有機動靈活的優點,生產中應用十分廣泛。在大批大量生產中,為(wéi)提高鏜孔效率,常使(shǐ)用鏜模。四、珩磨孔1. 珩磨原理(lǐ)及珩磨頭

珩磨是(shì)利用帶有磨條(油石)的珩磨頭對孔進行光整加工的方法。珩磨時,工件固定不動,珩磨頭由機床主軸(zhóu)帶動旋(xuán)轉(zhuǎn)並作往複直線運動。珩磨加工(gōng)中,磨條以一定(dìng)壓力作用於工件表麵,從 工件表麵上(shàng)切除一(yī)層極薄的材料,其切削軌跡是交叉的網紋。為使砂(shā)條(tiáo)磨粒的運動(dòng)軌跡不重複,珩磨頭(tóu)回轉運(yùn)動的每分鍾(zhōng)轉數與珩磨頭每分鍾往複(fù)行程數應互成(chéng)質數。珩磨軌跡的(de)交叉角 與珩磨頭的往複速度 及圓周速度 有關, 角的大小影(yǐng)響珩磨的加工質量及效率,一般粗珩時取 °,精珩時取。為了便於排出破碎的磨粒(lì)和切屑,降低切削溫度(dù),提高加工質量,珩磨時應使用充足(zú)的切削液。為使被加工孔壁都能得到均勻的加工,砂(shā)條的行程(chéng)在孔的兩端都要超出一(yī)段越程量。為保證珩磨(mó)餘量均勻,減少機床主軸(zhóu)回轉誤差對加工精度的影響,珩磨頭和機床主軸之間大(dà)都采用浮動連接。珩(héng)磨頭磨(mó)條的(de)徑向伸縮調(diào)整有手動、氣動和液壓等多種結構形式。2. 珩磨的工(gōng)藝特點及應用範圍

1)珩磨能獲得較高的尺(chǐ)寸精度和形狀精度,加工精(jīng)度為IT7~IT6級,孔的圓度和圓柱度誤差可控製在(zài) 的範圍之內,但珩磨不能提高被加工孔(kǒng)的位置精度。

2)珩磨能獲得較高的表麵質量,表麵粗糙度Ra為(wéi) ,表層金屬的變質缺陷層深度極微()。

3)與磨(mó)削速度相比,珩磨頭的(de)圓周速度雖不高(vc=16~60m/min),但由於砂條與工件的接觸麵積大,往複速度相對較高(va=8~20m/min),所以珩磨仍有較高的生產率。珩(héng)磨在大批大量生(shēng)產中(zhōng)廣泛用於(yú)發動機缸(gāng)孔及各種液壓裝置(zhì)中(zhōng)精密孔的加工,孔徑範圍一般為 或更大(dà),並可加工長徑比大於10的深孔。但珩磨不適用於加工塑性較大的有色金屬工件上的孔,也(yě)不能加工帶鍵槽的孔、花鍵孔等。五、拉(lā)孔1. 拉削與拉刀

拉孔是一種(zhǒng)高生產率(lǜ)的精加工方法(fǎ),它(tā)是用特製的(de)拉刀(dāo)在拉床上進行(háng)的(de)。拉床分臥式拉床和立式拉床兩種,以臥式拉床最為(wéi)常(cháng)見。拉(lā)削時拉刀(dāo)隻作低速直線(xiàn)運動(主運動)。拉刀同時工作的齒數一般應不少於3個,否則拉刀 工作不平穩,容(róng)易在工(gōng)件表麵產生環狀波紋。為了避免產生過大的拉削力而(ér)使拉刀斷裂,拉刀工作時(shí),同時工作刀齒數(shù)一般(bān)不應超過6~8個(gè)。拉(lā)孔有三種不同的拉削方式,分述如下:

(1) 分層式拉(lā)削 這種拉削方(fāng)式的特點是拉刀將工件加工餘量一層一層順序地切除。為了便於斷屑,刀齒上磨有相(xiàng)互交錯的分屑槽。按分層式拉削方式設(shè)計的的拉刀稱為普通拉刀。

(2) 分塊式拉(lā)削 這(zhè)種拉削方式(shì)的特點是加工表麵的每一層金屬是由一組尺寸基本相同但刀齒相互(hù)交錯的刀齒(通常每組由(yóu)2-3個刀齒組成)切除的。每個刀齒僅(jǐn)切去一層金屬(shǔ)的一部分。按(àn)分塊拉削方式設計的拉刀稱為輪切式拉刀。

(3) 綜合(hé)式拉削 這種(zhǒng)方式(shì)集中了分層及分(fèn)塊式拉削(xuē)的優點,粗切齒部分采用分塊式拉削,精切(qiē)齒部分采用分層式拉削。這樣既可縮短拉刀長度,提高生產率,又能獲得較好的表麵質量。按綜合拉削方式設計的拉刀稱為綜合式(shì)拉刀。

2. 拉孔(kǒng)的工藝特(tè)征及(jí)應用範(fàn)圍

1)拉刀是(shì)多刃刀具,在一(yī)次拉(lā)削行程中(zhōng)就能順序(xù)完成孔的粗加工、精加工和光整加工工作,生產效率高(gāo)。

2)拉孔精度主要取決於拉刀的精度(dù),在通常條件下,拉孔精度可達IT9~IT7,表麵粗糙度Ra可達6.3~1.6 μm。

3)拉孔時,工件以被加(jiā)工孔自身定位(拉刀(dāo)前導部就是工件的定(dìng)位元件),拉孔不(bú)易保證 孔與其它表麵的相互位置精度;對於那些內外圓表麵具有(yǒu)同軸度(dù)要求的回轉(zhuǎn)體零件的(de)加工,往往都(dōu)是先拉孔,然後以孔為定位基準加工其它表麵。

4)拉(lā)刀不僅能加工圓孔,而且還可以加工成形孔,花鍵孔。5)拉(lā)刀是(shì)定尺寸刀(dāo)具,形狀(zhuàng)複雜,價格昂貴,不適合於加工大孔。

拉孔常用在大批大量生產中加工孔徑為Ф10~80mm 、孔深不超過(guò)孔徑5倍的中小零件上的通孔