疊模也叫疊模,有兩種方式:疊(dié)模不旋轉和疊模旋(xuán)轉。旋轉模具技術(shù)有兩種(zhǒng):旋轉(zhuǎn)模具技(jì)術和(hé)內置旋轉機構的模具技術。其特點是兩種組分可以同時注射,大大縮短了產品的生產周期(qī)。此外,熱流道疊層注塑模具可以充分(fèn)發(fā)揮注塑機的產能,節省人力和設備資源,大大提高生(shēng)產效率。

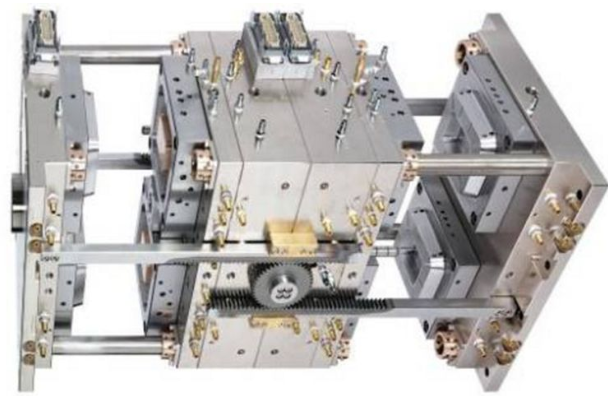

01堆疊式模(mó)具的特點1)與常規模具不同的是,堆疊式注塑模具(jù)的(de)型腔分布在兩個或兩個以上的層次上,以重疊的方式排列,即相當於將多個模具堆疊在一起(qǐ)。最常(cháng)見的雙層模具通常由兩個單層模具(jù)背靠背(bèi)安裝而成,分型麵通(tōng)常由齒輪齒條機構保持同步打開。

2)通常注塑機與常規模具配合使用(yòng)時,其本身(shēn)的注射量和開模行程隻使用額(é)定值的20%~40%,沒有充分發揮注塑機的性能。與常規模具相比,雙層模具的(de)生產(chǎn)效率比標準模具(jù)高(gāo)近100%,合模(mó)壓力僅比(bǐ)標準模具高10%左右。大大提高設備利用率和生產(chǎn)率,降低注塑成本。

3)疊層注塑模具最(zuì)適(shì)合成型大型平板件、淺腔殼體(tǐ)件、小型多(duō)腔薄壁件和需要批量生產的零件。

雙模技術也(yě)可以同時生產兩種不(bú)同的產品。例(lì)如,第一個模具生產一種產品,而第二個(gè)模具生產另一種產品。這些產品可以(yǐ)是相同或不(bú)同的材料,相同或(huò)不同的顏色和其他組合。例如,第一層模具可用於注射容器蓋,第(dì)二層模具可用於注射容器體。

雙層熱(rè)流道注射模設計要(yào)點

注塑機最大注射量

疊層熱流道注射模(mó)具的熱流道板和中心主噴嘴(zuǐ)中的材(cái)料不影(yǐng)響模具所需(xū)的注(zhù)射量,可(kě)以忽(hū)略(luè)不計。注塑機所需的注射量是標準模具的近兩(liǎng)倍。

注塑機的注射壓力(lì)

注射壓力的檢查主要是檢查注射壓力是否(fǒu)能滿足成型的需要。而疊層熱流道(dào)模具采(cǎi)用熱流(liú)道(dào)技術,但由於工藝和(hé)投影麵積的增加,疊層熱流道模具(jù)所需的注射壓力比單層冷流道模具大。在(zài)校核注射壓力時,應根據各種塑料的注射過程和計算機模擬流動(dòng)分析來確定塑料件的注射壓力,然後與注射機(jī)的額(é)定注射壓力進行比較。

注塑機的最大鎖模力(lì)

疊層注塑模(mó)具的型腔(qiāng)背靠背排(pái)列,理論鎖緊力不增加。但由於疊層注射(shè)模的(de)中(zhōng)心主(zhǔ)噴嘴和分流板增(zēng)加了流道(dào),塑料件加上澆注係統在分型麵上的投影麵積增加了。而且由於疊層導致流道伸長,壓力(lì)損失比常規單層模具(jù)大,注射壓力相(xiàng)應增加,導致(zhì)型腔壓力增(zēng)加,因此鎖(suǒ)模力有所增加。校核時(shí)根據(jù)同一單層模具所需的鎖模力,增加10%~15%的鎖模力比較安(ān)全。

注射成型機的開模行(háng)程

層(céng)壓注射模具在兩個層麵打(dǎ)開(kāi)模具,並推出塑料零件(jiàn)。在(zài)校(xiào)核開模行(háng)程時,需(xū)要采(cǎi)用相同傳動(dòng)比的齒輪齒條或肘杆連杆開模裝置等同步開模機構(gòu),其開(kāi)模行程(chéng)是最大開模行程單層模具的兩倍。

主噴嘴長度

中央主噴嘴不能太長或太短,這樣當模(mó)具閉(bì)合時,中央(yāng)主噴嘴(zuǐ)不會超過注塑機噴嘴在底座中後退(tuì)或前進的最大距離。由於分型時中心主(zhǔ)噴嘴隨模具中部移動,因此(cǐ)應確保(bǎo)開模後中心主噴嘴仍留在定模內(nèi),以防止中心主噴嘴頭部的溢流滴落到定模的型腔(qiāng)壁內。

澆(jiāo)注(zhù)係統

疊層注射模熱流道澆注係統能很(hěn)好地傳遞注射壓力,有利於提高塑件成型質量,易於實現自動化生產。但對塑料品種有一定要(yào)求,熱流道係統價格昂貴(guì)。

模具溫度控製係統

模具溫度是影響塑件成型質量的重要因素之一(yī)。在設計疊層注射模時(shí),應始終(zhōng)如一地控製各型腔的溫度條件。對於疊層式熱流道注射模具,為了減少熱流道係(xì)統(tǒng)因熱傳導造成的(de)熱量損失,應減少模具與熱流(liú)道板的(de)接觸麵(miàn)積,並設置相應的隔熱墊。

開模機構

為了使塑件收縮均勻,塑件在各型腔中的停留時間(冷卻時間)應相等,因此疊(dié)層注塑模具應保證各型腔的分型麵同時打開。疊層注射模的開模機構通常采用齒條驅動機構和機(jī)械連杆機構。前者技術性(xìng)能更好,更經濟,但後者更靈活。

脫模機構

根據冷卻時(shí)間相等的要求,疊層(céng)注射模應同時頂出每(měi)個型腔中的塑件。

它由(yóu)一台雙材料注塑機,一套雙層模具,一(yī)個可以來回旋轉180°的中間模板組(zǔ)成。注塑機第一次注塑完成後,冷卻後開模,中間模板會按照設計要求旋轉(zhuǎn)180°。附(fù)接到模芯的第一(yī)注射模(mó)製零件(jiàn)將轉向(xiàng)第二腔,且(qiě)接著模具將閉合以(yǐ)進行(háng)注射。這樣,第一次噴(pēn)射和第二次(cì)噴射同時進(jìn)行。從(cóng)第二次注(zhù)射開始,每次打開(kāi)模具時(shí),共塑產(chǎn)品在第二層模具中模製一次。

旋轉模具技術(shù)是共注技術中的一項難點技術,它與機(jī)器、模(mó)具製(zhì)造技術和係統控製技(jì)術高(gāo)度集成。它具有疊模(mó)共(gòng)成型和旋轉模板共成型的優點(diǎn):鎖模力小,可以用鎖模力小的(de)注塑機生產更大尺寸(cùn)的塑料件。此外,它比機器人更(gèng)精確,周期時間更短,生產效率更高,非常適合產量大或(huò)生產周期長的共成(chéng)型件的生產。