CNC On-machine Measurement Quality Service Provider

CNC On-machine Measurement Quality Service Provider

C1563立式車床已使用60餘年,主體結構件穩定,傳動係(xì)統老化,對機床X軸、Z軸傳動係統進行改造設計,確定合理的改(gǎi)造方案,對機床再(zài)製造係(xì)統設(shè)計具有一定(dìng)的參考價值和現實意義。

1 序言

C1563立式車床於1959年引進,已使用60餘年,機床在(zài)使用過程中(zhōng)隻進行過常規(guī)大修,機床主體結構件性(xìng)能穩定,但X軸(滑座橫向移動)和Z軸(滑枕縱向移動)傳動係統老化,齒輪磨損嚴重,精度差,噪聲(shēng)大,備件無法采(cǎi)購(gòu)。為恢複機床的正常使用性能,決定對其傳動係統進行改造,重新設計X軸及Z軸(zhóu)傳動係統。

2 原傳動係統簡(jiǎn)述

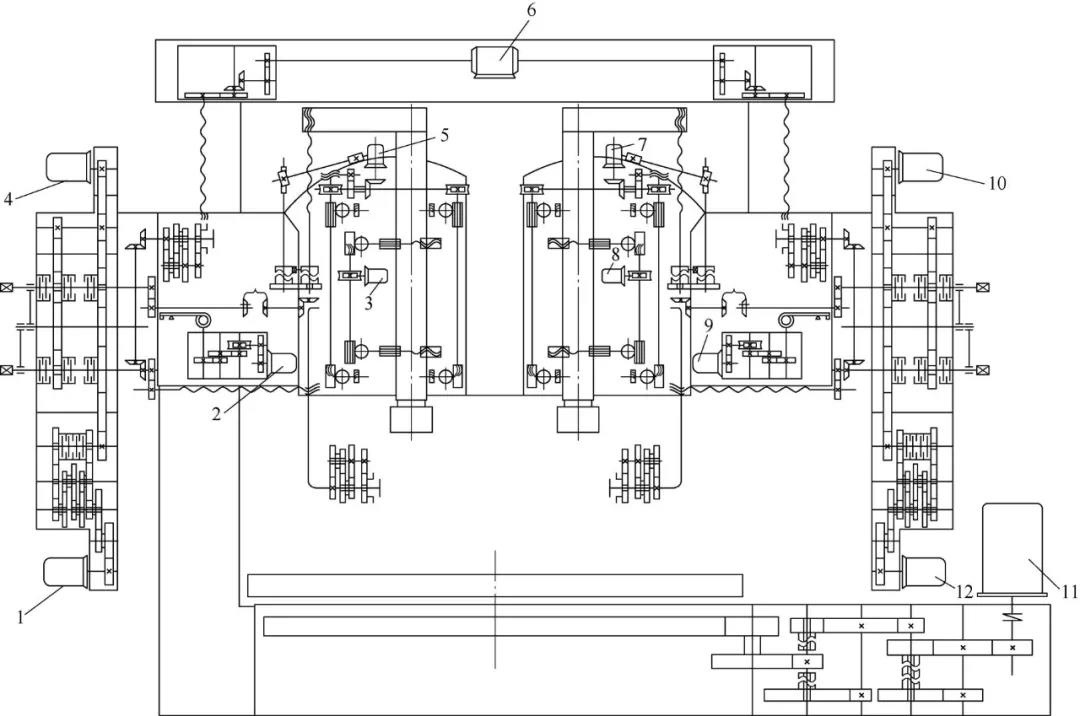

C1563立式車床原傳動係統較為複雜,如圖1所示。

圖1 C1563立式車床傳動係統示意

1、12—進給電動(dòng)機 2、9—橫梁夾緊電動(dòng)機 3、8—滑枕夾緊電動機 4、10—快速電動 5、7—滑座夾緊(jǐn)電動(dòng)機 6—橫梁升降電動機 11—主傳動電動機

從圖1中(zhōng)可以(yǐ)看出,在原傳動係統(tǒng)中刀架滑座(zuò)橫向運(yùn)動(X軸)和刀架滑枕縱向運動(Z軸)由於都是通過共同的(de)快速(sù)電動機(jī)(7kW,1335r/min)和進給電動機(6.6kW,27~2700r/min)經由(yóu)共同的齒輪箱(xiāng),實現直線進給運(yùn)動,所以X軸和Z軸直線運動的進給速度範圍和最(zuì)大速度參數相同(tóng)。具體如下:X/Z軸進給傳動速度為(wéi)0.0282~275mm/min,X/Z軸快(kuài)速傳動最大速度為2400mm/min。

根據機床說明書描述和(hé)實際測繪,現X軸傳動係統參數如下:右刀架質量m1=6100kg,右滑板質量m2=3700kg,X軸絲(sī)杠長(zhǎng)度LB=4982mm,X軸(zhóu)絲杠(gàng)直徑DB=100mm,X軸絲杠導程PB=10mm,X軸絲杠(gàng)質量MB=168kg,絲杠材(cái)質密度ρ=7.9×103 kg/m3。

現Z軸傳(chuán)動係統相關(guān)參數如下:滑枕質量m3≈2000kg,Z軸絲杠長度LB1=3720mm,Z軸絲(sī)杠直(zhí)徑(jìng)DB=100mm,Z軸(zhóu)絲杠導程PB=10mm,Z軸絲杠質量(liàng)MB1=126kg,絲杠材質(zhì)密度ρ=7.9×103 kg/m3。

3 X軸傳動係統改造設計

X軸(zhóu)傳動係統擬改造為伺服電動機通過減速箱(xiāng)直接驅動傳動絲杠,通過電(diàn)動機轉速變化實現進給運動和快速運(yùn)動。

X軸絲杠擬(nǐ)選用原參數,則相關(guān)設計參數如下:X軸快速進給速度V=2400mm/min,切削力FA=50000N,X軸絲杠傾斜角θ=0°,梯形絲杠效率η=0.3,加減速時間t=0.2s,螺母摩擦因數μ=0.3。則減速(sù)箱輸出軸速度N=V/PB=2400/10=240(r/min)。

X軸改(gǎi)造擬選用(yòng)電動機轉速n為2000r/min,則(zé)轉(zhuǎn)速比為

根(gēn)據計算結果,考慮到(dào)適當放大轉矩,故選擇減速比i=10,將X軸快速(sù)進給速度V由2400mm/min修正(zhèng)為2000mm/min。

X軸(zhóu)運(yùn)行負載力為

絲杠預負載為

負載轉矩為

絲杠轉動慣量為

負載轉動慣量為

加速轉矩(jǔ)為

式(shì)中,NM是輸出軸轉速,NM =n/i;J0為(wéi)選(xuǎn)定電動機轉子轉動慣量,計算中忽略。

可知必要轉(zhuǎn)矩為

式中,Sf是安全係數,取值為2。

則電動機需要轉矩為

式(shì)中,ηG是損耗係數。

4 X軸改造方案確定

根據(jù)計算,電動機額定轉矩已超過(guò)100N·m,電動(dòng)機選型過大,減速箱傳動(dòng)比為10不能滿足設計要求。原設計傳動比(bǐ)為(wéi)25,按照此數值重新計算,所需電動機轉矩為45N·m,選(xuǎn)用轉矩(jǔ)50N·m電動機即可實(shí)現。

若將原絲杠更換為導程為(wéi)20mm的(de)滾珠絲杠,與傳動比為25的行星減速器(qì)配合使用(yòng),可以滿足轉矩要求。絲杠導程增加雖然增大了轉矩,但是滾珠絲杠工作效率η=0.9,比原梯(tī)形絲杠高出3倍,實際上電動機通(tōng)過減速箱後所需轉矩會大大降低,滿足使用要求。既然X軸傳(chuán)動(dòng)係統選用滾珠絲杠,那麽決定對機床進行(háng)數控改造,雖然增加改造成本,但會極大地提高機床的精度(dù)和效率。

根(gēn)據以上分析和計算,確定了X軸傳動(dòng)係統(tǒng)改造(zào)方式,即通過伺服電動機驅動行(háng)星減速器帶動絲杠旋轉,實現刀架滑座橫向直線運動,通過參照圖(tú)樣及實(shí)際空間測繪,最後確定的主要部件選型見表1。

表1 C1563立式車床(chuáng)X軸傳動係統改造主要部件選型

5 Z軸傳動係統改造設計及方案確定

Z軸(滑(huá)枕縱向(xiàng)移動)傳動係統與X軸(zhóu)是通過共同的(de)快(kuài)速電動(dòng)機和(hé)進給電動機(jī),並經由共同的齒輪箱(xiāng)實現直線傳動的,由於Z軸絲杠與X軸絲杠直徑和導程參數完全一致,所以Z軸傳動係(xì)統(tǒng)設計可以參考X軸,將此傳動係統擬改造為伺(sì)服電動機(jī)通過(guò)減速箱(電動機與減速箱放置在刀架上部)直接驅動滾珠絲杠,通過電動機的轉速變化實現進給運動和快(kuài)速運動。

Z軸絲杠選用參數同樣參照X軸,根據X軸計算結果,將Z軸(zhóu)絲杠選(xuǎn)用滾珠絲杠進行計算,軸擬(nǐ)選用參(cān)數如下:Z軸快速進給速度V=2000mm/min,外力(切削(xuē)力)FA=50000N,Z軸絲杠導程PB=20mm,Z軸絲杠(gàng)直徑DB=100mm,Z軸絲杠傾斜角θ=90°,滾珠絲杠效(xiào)率η=0.9,減(jiǎn)速(sù)箱減速(sù)比i=25,加減速時間t=0.2s,螺母摩擦(cā)因數μ=0.01。

通過計算,Z軸電動機需要轉矩為TM =55.99N·m。

根據計(jì)算結果(guǒ),Z軸(zhóu)(滑枕縱向移(yí)動)傳動係統數控化改造後主要部件主要參數基本可以確定,即(jí)伺服電動機額定轉矩需大於55N·m;減速箱減速比(bǐ)為25;滾珠絲杠直徑100mm,導程為20mm。通(tōng)過參(cān)照圖(tú)樣及實際空間位置測繪,最後確定具體選型(xíng)見表2。

表2 C1563立式車床Z軸傳動係統改造(zào)主要部件選型

6 結束語

實踐證明,C1563立式車床采用此方案改造後(hòu),X軸和(hé)Z軸傳動係統恢複正常(cháng)使(shǐ)用功能,運行平穩可(kě)靠,加工精(jīng)度和加工效率都得到大幅提(tí)升,60年的老舊機床通(tōng)過再製造變成了全新的設(shè)備,此次改造獲得了成功。