CNC On-machine Measurement Quality Service Provider

CNC On-machine Measurement Quality Service Provider

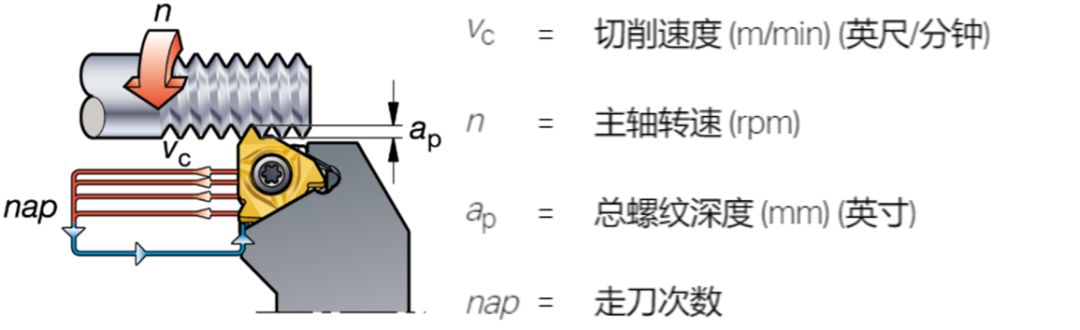

金屬(shǔ)切削加工螺紋的方法主要有車削、銑削、攻絲(sī)等,今天小編為大家帶來了生產中(zhōng)最常見的螺紋車削的重(chóng)要技(jì)術知識分享給大家。

一(yī)、螺紋加工重要基(jī)本知識

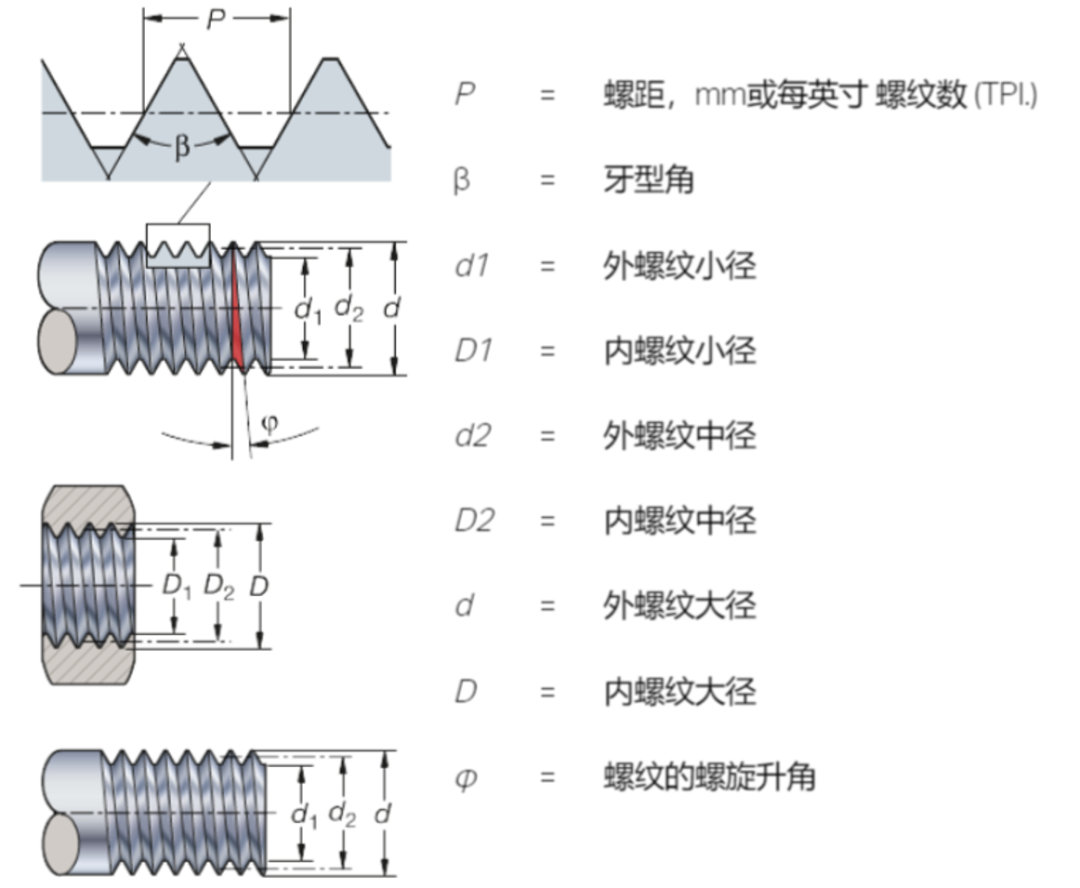

1. 術語定義

①牙(yá)底(dǐ) ②牙側 ③牙頂

螺旋升角:

- 螺旋升角取決於螺紋的直(zhí)徑和螺(luó)距。

- 通過更換刀墊調整刀片的牙側後角。

- 刃傾角為γ。最常見的刃傾(qīng)角為1°,對應刀柄中(zhōng)的標準刀墊(diàn)。

切入和切出螺紋(wén)時的切削力:

-螺紋加工過程中(zhōng)的最高軸向切削(xuē)力發生(shēng)在刀具切入和切(qiē)出工(gōng)件的過程中。

-過高的切割參數可能會導致夾緊不可靠的刀片移動。

傾斜鏟刀以獲得間隙(xì):

可以(yǐ)使用刀片墊在手柄中的刀片下方設置刀片傾角。您(nín)可以參考工具(jù)示例中的圖表來選擇要(yào)使用的工具板。所有刀柄都配有刀片傾角為1°的標準工具墊(diàn)。

根據刀(dāo)片傾斜度選擇刀墊。工件的直徑和螺距會影響刀片的傾斜度。從下圖可(kě)以看出,工件直徑為40mm,螺(luó)距為6mm。所需的切(qiē)割墊必須具有3°的刀片傾角(不能使用標準切割墊)。

二。螺紋刀片的類型和(hé)夾緊方案

1.多齒刀片

優勢:

-減少(shǎo)喂食次數

-非常高(gāo)的生產率(lǜ)

缺點(diǎn):

-需要穩(wěn)定的夾(jiá)緊。

-螺紋加工後需要足夠(gòu)的退刀空間。

2.全齒刀片(piàn)

優勢:

-更好(hǎo)地控製(zhì)線的形狀(zhuàng)

-毛刺更少。

缺點(diǎn):

一個(gè)刀片隻能切割一個(gè)節距(jù)。

3.v形葉片

優勢:

-靈活性,同一刀片可(kě)用於加工多種螺距(jù)。

劣勢

-這會(huì)導致形成毛刺,需要去除。

夾緊方案i-LOCK:

-使用固定位置的刀片加工(gōng)非常堅硬的螺紋。

-在導軌的引導下,刀片被定位在正確的位置。

-螺釘將導軌上的刀(dāo)片(piàn)壓回(huí)到刀片座中一個接觸麵(紅色接觸(chù)麵)處的徑向(xiàng)擋(dǎng)塊。

-可靠的刀片接口可確保更長的刀具壽(shòu)命和更高的螺紋質量。

三、三種不同的飼養方式

進給方式對螺紋加工過程有很大的影響。它(tā)會影響:切削控製、刀片磨損、螺紋質量和刀具壽命。

1.改進的側麵進料

大多數數控(kòng)機床可以通過(guò)循環程序使用這(zhè)種進給方(fāng)法:

-切屑和傳統車削類型-更容易成形和導(dǎo)向。

-軸向切削力可降低振動風險。

-切(qiē)屑(xiè)較厚,但僅接觸刀片的(de)一側(cè)。

-傳遞到葉片的熱量減少

-大多數螺紋加工工藝的首選

2.徑向進給

最常用的方法——早期非數(shù)控車床唯一可以使用的方法(fǎ):

-生產堅硬的“V”形碎片

-葉(yè)片磨損均勻

-刀架暴(bào)露在高溫下,因此限製了進刀深度。

-適用於加工細螺紋。

-加工粗牙螺紋時,可能會出現振動和切屑(xiè)控製不良。

-加工硬化材料的首選

3.交替進料

-推薦用於大牙。

-加(jiā)工大螺距螺(luó)紋時,刀片磨損均勻,刀具(jù)壽命最長。

-切屑在兩個方向上(shàng)被引導,因此很難控製

四。改(gǎi)善處理(lǐ)結果的方法

切削深度逐層遞減(左),切削深度不變(右)。

1.切削深度逐層(céng)減小(xiǎo)(切屑麵積保持不變)

這是數控程序中實現恒定切屑麵(miàn)積最常用(yòng)的方法。

-第一刀是最深的(de)。

-遵循樣品(pǐn)中飼料表上的推(tuī)薦值(zhí)。

-更“平衡”的芯片麵(miàn)積

-最後一次進給實際上約(yuē)為0.07毫米

2.恒定切割深度

不管你進多少次,每次進的深度都是相等的。

-對刀片的要求(qiú)更(gèng)高

-確保(bǎo)最佳(jiā)芯(xīn)片控製。

-當間距大(dà)於TP1.5mm或16TP時,不應使用。

帶額外餘量(liàng)的精加工螺(luó)紋牙頂:

在加(jiā)工螺紋之前,沒有必要將毛坯車削(xuē)到精確的直徑,並使用額外的餘量/材料來精(jīng)加工螺紋牙頂。為了精加(jiā)工刀片,應在前麵的車削過程中保留0.03-0.07毫米(mǐ)的材(cái)料,以正確地形成刀(dāo)片形狀。

外螺紋的(de)建議進給量(ISO公製(zhì)):

確保(bǎo)工件和工具居中:

使用0.1毫米的最大中心(xīn)線偏差..刃口(kǒu)位置過高,後角減小,刃口被(bèi)磨(裂);切削刃(rèn)位(wèi)置太低,螺紋輪廓(kuò)可能不正確。

動詞 (verb的縮寫)螺紋車削的成功(gōng)應用技巧

1)車螺紋前檢查工件直徑(jìng)是否有正確的加工(gōng)餘量,加(jiā)0.14mm作為齒頂餘量。

2)在機(jī)床中準確(què)定位刀具。

3)檢查切(qiē)削刃相對(duì)於中徑(jìng)的設置。

4)確保(bǎo)使用正(zhèng)確的刀片插槽類型(A、F或C)。

5)通過選(xuǎn)擇合適的刀片墊來獲得正確的齒側間隙,從而確保(bǎo)足夠大且均勻的間隙(刀片傾(qīng)斜的刀片墊)。

6)如果螺紋不合格,檢查包括機床在內(nèi)的整個夾緊。

7)檢查可用的(de)螺紋車削數控程序。

8)優化進料方式(shì)、進料次數和(hé)大小。

9)確保(bǎo)正確的切割速度以滿(mǎn)足應用要求。

10)如果工件螺距(jù)不對,檢查機床螺距是否正確。

11)在(zài)切入(rù)工件之前,建議刀具以3倍螺距的最小距離開始。

12)高精度冷(lěng)卻液可以延長刀具壽命,改善切屑控製(zhì)。

13)快換係統可確保簡單快速的夾緊。

選擇螺紋車削工具時,應考(kǎo)慮:

-檢查突出部分和(hé)任何要(yào)求的間隙(xì)(如肩部、輔助軸(zhóu)等)。)

-最小化工具懸伸,以實現快(kuài)速(sù)夾緊。

-對於剛(gāng)性差的夾緊,選擇切削力較小的刀片。

-高精度冷卻液可延長刀具壽(shòu)命並改善切削控製。

-即插即用冷卻液杆可用(yòng)於輕鬆連接冷卻液。

-為了保證(zhèng)生產率和刀(dāo)具壽命,首選多齒刀片,單齒全齒刀(dāo)片次之(zhī)。生產率最低、刀具壽(shòu)命最短的選擇是V型齒刀片。

刀片磨(mó)損(sǔn)和工具壽命:

喂食方法,優(yōu)化喂食(shí)方法,喂食次數和(hé)深度(dù)。

刀(dāo)片傾斜角度,以確保(bǎo)足夠大和均勻的間隙(xì)(刀(dāo)片傾斜刀片墊)

刀片槽類型,確(què)保使用正確的刀片槽類型(A、F或C槽類型)

葉片材料,根據材(cái)質和(hé)韌性要求選(xuǎn)擇合適的材料(liào)。

切割參數,如有必要,改變切(qiē)割速度和進給(gěi)次數。