在機械加工行業的工件攻絲過程(chéng)中,有時由於工藝不合理(帶螺紋孔的工件是先加工後焊接)、讀圖誤差(尺寸錯誤)或操作誤差(計算誤差、鑽淺底孔(kǒng)、鑽螺紋(wén)孔深度的編程誤差和定位誤差)等諸多因素,導致部分工件上的螺紋孔加工後深度不夠。

一旦出現這種問題,由於鑽床穩定性差,操作人員和技術人員往往直接將待修複的帶螺紋孔的(de)工件安裝在鏜床或銑床的工作台上。校正(zhèng)緊固後,根據螺紋孔內徑,用底孔鑽將螺紋孔底孔鑽(zuàn)至圖樣(yàng)深度,然後用絲錐進行螺紋修複。但是,這(zhè)種方法(fǎ)很容易(yì)造成操作者在加深底孔鑽孔的過程中“摩擦切削原螺(luó)紋”,造成已有螺(luó)紋的破壞,影響螺紋孔的加(jiā)工質量。

同(tóng)時,這種修複方式要求操作者有較好的技術水平,而且(qiě)矯正(zhèng)螺紋孔的時(shí)間較長,因(yīn)此(cǐ)工作效率很低。用鏜銑設備修複成本比較高。此外,如果由於(yú)裝配焊接(jiē)後的再加工或其他原因,導致螺紋孔的端麵與螺紋孔的中心線不(bú)垂直,那麽在螺紋底孔(kǒng)的二次鑽孔過程中,必然會導致原有螺紋的破壞(huài),必然會導致工件螺(luó)紋孔(kǒng)報廢或退化的隱患。經過多次討論和實驗,作(zuò)者找到(dào)了一係列工作效率快、質量可靠穩定的(de)小技巧。

01

搖臂鑽(zuàn)床上淺螺紋孔的修複方法(fǎ)

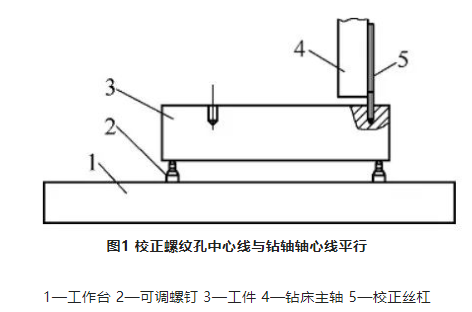

如果工(gōng)件材料硬度較高,修複其螺紋孔時,可在搖臂鑽床上(shàng)鑽孔和攻絲。但是需要按照圖1所示的(de)方式將螺紋孔的中心線校(xiào)準到與鑽床主軸的中心線平行,然後直接用鑽頭校(xiào)準螺紋孔和鑽床主軸的中心線,根據需要的尺寸對淺螺紋孔進行鑽孔和(hé)攻絲(sī)。

修複(fù)螺紋孔的步驟:首先(xiān)將(jiāng)工件放(fàng)在鑽床(chuáng)工作台(tái)上設置的可調螺杆上;其次,將校(xiào)正螺釘擰入待修複的螺紋孔中並擰緊(jǐn),確保校正螺釘的中心線與螺紋孔的中心線一致;然(rán)後,將鑽床主軸靠近校(xiào)正螺杆(必須留有間隙(xì),防止鑽床主軸擠壓校正螺杆(gǎn),影響校正精度(dù)),調整可調螺杆,使校正螺杆與(yǔ)鑽床主軸平行,逐漸調整,確保其平行度誤差(chà)不大於0.03mm,可以用一張紙將鑽床主軸(zhóu)與校正螺杆(gǎn)之間的上下(xià)部分拉開,使其受力均勻。最後(hòu),將(jiāng)鑽夾頭安(ān)裝在鑽床主軸上(shàng),將改裝後的鑽頭夾在鑽夾頭中,將鑽頭插入(rù)待修複的螺紋孔中,觀察刀柄與螺紋孔的間隙是(shì)否均勻,按要求尺寸(cùn)鑽孔,鑽孔後更換自攻螺釘。

改進型鑽頭的(de)製造非常簡單。隻要把舊(jiù)鑽頭的刃(rèn)口長度磨一磨就夠了。將直柄均勻打磨(mó)或削掉1mm,使鑽孔(kǒng)時直柄與原螺紋孔之間有1mm的間隙,不再發生螺紋孔現有螺紋的損(sǔn)壞。

校正螺釘的精度(dù)要求較高,其螺紋部分必須與直杆部分同軸,不得彎曲,其長度一般為待(dài)修複螺紋深度的3 ~ 5倍(bèi),以保證校正精度。

02

用手(shǒu)槍鑽修複淺螺紋孔的方法(fǎ)

當體積較大、重量較重、材質較軟的(de)工件(jiàn)(如鋁合金工件)需要修(xiū)複小直徑螺(luó)紋(wén)孔的淺深度時,可以用手槍鑽握住改裝後的鑽頭直接鑽孔,然後人工攻螺紋(見圖(tú)2)。

03

結論

修(xiū)複(fù)小尺寸螺紋孔的方法很有新(xīn)意,特別是(shì)使用了(le)舊鑽頭車和地麵改裝鑽頭,是(shì)一(yī)個小發明。既(jì)實現了廢(fèi)舊物資的再(zài)利用,又解決了行業內棘(jí)手(shǒu)卻(què)現實的問題。在實際生產過程中,能有效解決淺螺紋孔的修複問題(tí)。該方法簡單、實用、可推廣,值得推廣。