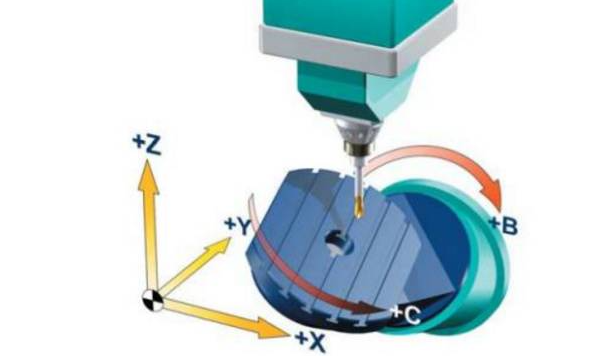

加工(5 Axis Machining),顧名思義,數控機床加工的一種模式。采用X、Y、Z、A、B、C中任意5個坐標的線性插補運動,五軸加工所采用的機床通常稱(chēng)為五軸機床或五軸加工中心。可是(shì)你真的了(le)解五軸加工嗎?

五軸技術的發展

幾十年來,人們普(pǔ)遍認為五(wǔ)軸數控加工技術(shù)是加工連續、光(guāng)滑、複雜曲麵的唯一手段。一旦人(rén)們在(zài)設計和製造複雜曲(qǔ)麵(miàn)時遇到無法(fǎ)解決的(de)問題,就會求助於五軸加(jiā)工技術。但是...

五軸數控是數控技術中(zhōng)難(nán)度最大、應用(yòng)最廣泛的技術。它集計算機控製、高性(xìng)能伺服驅動和精密加工(gōng)技術於一(yī)體,適用於複雜(zá)曲麵的高效、精密和自動化加工(gōng)。在國際上,五軸數控技術被視為(wéi)一個國(guó)家生產設(shè)備(bèi)自動化技術水平的標誌。由於其(qí)特殊的地位,特別是(shì)對航空、航天和軍(jun1)工行業的重要影(yǐng)響,以(yǐ)及(jí)其技術的複雜性,西方發達國家一直將五軸數控係統作為戰略物資(zī)實行出口許可證製度。

與三軸數控加工相比,從技術和編程的角度來看(kàn),采用五軸數控加工複雜曲麵(miàn)具有以(yǐ)下優點:

1)提高(gāo)加工(gōng)質量和效率。

2)擴大流程範圍

3)符合複合型發展的新方向。

從Fidia的RTCP字麵意思來看,假設手動定點執行RTCP函數,刀具(jù)中心點和刀具與工件表麵(miàn)的實際接觸點(diǎn)將保持不變。此時刀具中心點(diǎn)落在刀具與工件表麵實際接觸(chù)點的法線上,刀(dāo)柄會繞刀具中心點旋轉。對於(yú)球頭銑刀,刀具中心點就是NC代碼的目標軌跡點。

為了達到在執行(háng)RTCP函數時,刀架(jià)可以簡單地繞目標軌跡點(即刀具中心點)旋轉的目的,需要實時補償刀架旋轉引起的刀具中心點直線坐標的偏差, 從而在保(bǎo)持刀具中心點(diǎn)和(hé)刀具與工件表麵的實際接觸(chù)點不(bú)變(biàn)的同時,改變刀架(jià)與刀具與工件表麵實際接觸點處法線的夾角(jiǎo),以發揮球頭立銑刀的最佳切削效(xiào)率,有效避免幹涉。 所以RTCP似乎更多的是在刀(dāo)具的中心(也就是NC代碼的目標軌跡點(diǎn))來處理(lǐ)旋轉坐標的(de)變化。

沒有RTCP的五軸機床和數控係統必須依靠CAM編程和後置(zhì)處理,刀具軌跡必須事先規劃好。對於同一(yī)個零件,如果換機床或者換刀具,都要重新編程和後置處理,所以隻能叫假(jiǎ)五軸。

目前,五軸數控機床(chuáng)的形式

在五軸加工中心的(de)機械設計中,機床(chuáng)製(zhì)造商一直致力於開發新的運動模式以滿(mǎn)足各種要(yào)求。總結目前市場上的各種五軸機床,雖然機(jī)械結構多種多(duō)樣(yàng),但主要有以下(xià)幾種(zhǒng)形式:

兩個旋轉坐標直接控(kòng)製刀具軸的方向(雙擺頭形式)

兩個坐標軸在工具的頂部,

但是旋轉軸不垂直於線性軸(擺式)

兩個旋轉坐標直接控製空間的旋轉(雙轉盤(pán)形式(shì))

兩個坐標軸在工作台上,

但是旋轉軸(zhóu)不垂直於直線軸(擺動工作台(tái))

兩個旋轉坐(zuò)標,一個(gè)作用在刀具(jù)上,一個作用在工件上(一擺一轉形式)。

看過這幾台五軸機床,相信大(dà)家應(yīng)該明白五軸機床在(zài)動什麽,怎麽動的。

發展五軸(zhóu)數控技術的困難和阻力

大家早就(jiù)認識(shí)到五軸數控技術的優越性和重(chóng)要性。但到目前為止,五軸數控技(jì)術的應用仍(réng)然局限於(yú)少數資金雄厚的部門(mén),仍(réng)然存在尚未解決的問題。

五軸數控編程比較抽象(xiàng),難以操作。

這是每個傳統數控程序員都很頭疼的(de)問題。三軸機床隻有直(zhí)線坐標軸(zhóu),五軸數控機床有多種結(jié)構形式;相(xiàng)同的NC代碼在不同的三軸數控機床上可以(yǐ)獲得相同的加工效果,但某一(yī)台五軸機床的NC代碼並不能適用於所有(yǒu)類型的五軸機床(chuáng)。數控編程除了直(zhí)線運動外,還要協調旋轉(zhuǎn)運動的相關計算,如旋轉角度和行程檢查、非線性(xìng)誤差檢查、刀具旋轉運動計算等。,它處理大量的信息,非常抽象。

五軸數控加(jiā)工的操作與編程技巧密切相關。如果用(yòng)戶給機(jī)床增加特殊功能,編程(chéng)和操作會更加複雜。程序員和操作(zuò)人員隻有通過反複實踐,才能掌握必要的知識和(hé)技能。編程經驗豐富,操作人員缺乏是五軸數控技術普及的一大障礙。

對數控插補(bǔ)控製(zhì)器和伺服驅動係統的要求非常嚴格(gé)。

五軸機床的運動是(shì)五個坐標軸的合成。旋轉坐標的加入,不僅(jǐn)增加了插補運算的負擔,而且由於旋轉坐標的微小誤差,使加工精度大大降低。因此,要求控(kòng)製器具有更高的運算精度。

五軸機床的運動特性要求伺服驅動係統具有良好的(de)動態特性和較大的速(sù)度範圍。

五軸數控(kòng)的(de)數控程序檢查(chá)尤為重要。

為了提高加工效率(lǜ),迫切(qiē)需(xū)要淘(táo)汰傳統的“試切法”驗證方法。在五軸數(shù)控加工中,數控程序的驗證也變得非常重要,因為五軸數控機床通常加工的工件非常昂貴,碰撞是五軸數控加工中(zhōng)常見(jiàn)的問題:刀具切入工件;刀具以非常高的速度與工(gōng)件碰撞;刀具在加工範圍內與機床、夾具等設備發生碰撞;機床上(shàng)的運動部件與固定部件或(huò)工件發生碰撞。在五軸數控中,碰撞是很難預測的,因(yīn)此標定程序必須綜合分(fèn)析機床的運動學和(hé)控製(zhì)係統。

如果CAM係統檢測到錯(cuò)誤,刀具路徑可以立即(jí)處理。但是,如果在加工過程中發現NC程序錯誤,則不能像在三(sān)軸NC中那樣直接修改刀具路徑。在三軸機床上,機(jī)床操作者可以直(zhí)接修改刀具半徑等參(cān)數。在五軸加工中,情況就沒那麽(me)簡單了,因為刀具尺寸和位置的變化對(duì)後續的(de)旋(xuán)轉軌(guǐ)跡有直接的影響。

刀具半徑(jìng)補償

在五軸數控程序中,刀具長度(dù)補償功能(néng)仍然有效,但刀具半徑補償無效。使用圓柱銑刀進行接觸成形銑削時,需(xū)要針對不同直徑的刀具編製不同的程序。目前流行的數控係統無法完成(chéng)刀具半(bàn)徑補償,因為ISO文件沒有提供足夠的數據(jù)來重新計算刀具位置。在數控加工過程中,用戶需要經常更換刀具或調整刀具的精確尺寸。按照正常的(de)加工程序,刀(dāo)具(jù)軌跡要送回CAM係統(tǒng)重新(xīn)計算。導致整個加工過程的(de)效率非常低。

為了解決這個問題,挪威(wēi)研究人員正在開發一種(zhǒng)叫(jiào)做LCOPS(低成本優化生產策略)的臨時解決方(fāng)案。刀具(jù)軌跡修正所需(xū)的(de)數據由CNC應(yīng)用程序發送給CAM係統,計算出的刀具軌跡直接發送給控製器。LCOPS需要第三方(fāng)提供CAM軟件,可以直接連接數控機床,傳輸CAM係統文件,而不是ISO代碼。這一問題的最終解決有賴於新一代CNC控製係統的推出(chū),它能識別工件模型(xíng)文件(如STEP等。)或通用格式的CAD係統文件。

後置(zhì)處理程序

五軸機床和三(sān)軸機床的區別在於,它也(yě)有兩個旋轉坐標,刀(dāo)具位置從(cóng)工件坐(zuò)標係變化到機床坐(zuò)標係,中間有幾次坐標變換(huàn)。利用市場上流行的後置處理器生成器,隻需(xū)輸入機床的基本參數,即可生成三軸數控機床的後置處(chù)理器。對於五軸數控機床,隻有一些改進的後置處理器。五軸數控機床的(de)後置處(chù)理器需要進一步開發。

三(sān)軸聯動時,刀(dāo)具軌跡中不需(xū)要考慮工件(jiàn)在機床工作台(tái)上的原點位置,後處理器可以自動處理工件坐標係和機床坐標係的關係。對於(yú)五軸聯動,例(lì)如在X、Y、Z、B、C五軸聯(lián)動(dòng)的臥式銑床上加工時,生成刀具軌跡時必須考慮工件在C轉盤上的位置(zhì)尺寸和B、C轉盤之間的位置尺寸。工人在夾(jiá)緊(jǐn)工件(jiàn)時,通常要花很多時間來處理這些(xiē)位置關係。如果後處(chù)理器能夠處理(lǐ)這些數據,工件的安裝和刀具(jù)軌跡的加工將大大(dà)簡化;隻需將工件夾在(zài)工作台上,測量工件坐(zuò)標係的位置和方(fāng)向,將這些數據輸入後處理器,對刀具軌跡進(jìn)行後處理,得到合(hé)適的數控程序。

非線性誤差和奇異性問題

由於旋轉坐標的(de)引入,五軸數控機床的(de)運動學比三軸機床複雜得多。與旋(xuán)轉相關的第一個問題是非線性誤差。非線性誤差屬於編程誤差,可以通過減小步(bù)長來控製。在預計算階段,程序員無法知道非線性誤(wù)差的大小,非線性誤差隻(zhī)能在後處理器生成機(jī)床程序後才能計算出來。刀具軌跡線性化可以解決這個問(wèn)題。一些控製係統可(kě)以在加(jiā)工時線性化刀具軌跡,但通常是在後處理器(qì)中(zhōng)線性化。

轉(zhuǎn)軸引(yǐn)起的另一個問題是奇(qí)點。如果奇點(diǎn)在轉軸的極限位置,奇點附近的小振蕩會(huì)導致轉軸轉動180°,這是相(xiàng)當危險(xiǎn)的。

對CAD/ CAM係統的要求

對於五麵體加(jiā)工(gōng)的操作,用戶必須使用成熟的CAD/CAM係統,並有經驗豐富的程序員來操(cāo)作CAD/CAM係統(tǒng)。

大量投資購買機床。以前(qián)五軸機床(chuáng)和三軸機床價格差(chà)距很大。現在(zài)一(yī)個帶轉軸的(de)三軸機床基本就是普通三軸機床的(de)價格,可以實現多軸機床的功能。同時,五軸機床的價格隻比三軸機床高30% ~ 50%。

除了機床本身的(de)投資,還必須對CAD/CAM係統軟件和後置處理器進行升級,以滿足五軸加工(gōng)的要求。校準程序必須升級以模擬整個機床。

五軸加工機床的未來智能化趨勢

智能設備的控製方式和人機界麵(miàn)將發生巨大變化。隨(suí)著WiFi寬(kuān)帶、藍牙短距離通(tōng)信等網絡性能的提升,平板電腦、手機、可穿戴設備等基(jī)於網絡的移動控製方式將(jiāng)會越來越普及(jí)。觸摸屏和多點觸控的圖形化人機界麵將逐漸取(qǔ)代按鈕、開關、鼠標和鍵盤。人們尤其是(shì)年輕人(rén)已經習慣了智能電子消(xiāo)費產品的操作方式,可以快速反應,切換屏幕和上傳或下載數(shù)據,大大(dà)豐富了人機交互的內容,明顯降低了誤操作(zuò)率。

值得一提的是,蘇(sū)州黄片91測量設備有限公司自主研產的數控(kòng)自動(dòng)化高精度在機測量測頭除了具備自動化高精度測量功能外,還具有工件防碰撞報警功能,在測量時由於誤操作或錯誤編程容易導致碰撞導致機床(chuáng),工件(jiàn)或測量設(shè)備損壞,在測頭與刀(dāo)柄之(zhī)間黄片91增加了防碰撞模(mó)塊,當測頭發(fā)生碰撞時,係統會自動停止當前測量動作,並出現報警(jǐng)提示,在重新校準後可以繼續正常使用(yòng)。主軸(zhóu)長時間加工後會產生熱伸長,這時普通測量工(gōng)序就會出(chū)現測量誤差,黄片91測頭單元具有隔熱(rè)功能,可以有效減少主軸熱伸長,同時將誤差累積在測量過(guò)程中,減少撞機(jī)幾(jǐ)率。同時,測頭在移動過(guò)程中觸碰到(dào)障礙物也會產生報警,保護探針碰撞。

防碰撞(zhuàng)技巧:開始運行(háng)階段把快(kuài)速倍率設置的慢些;經常性檢查車床限位(wèi),確認(rèn)檔塊是否在正(zhèng)確(què)位置,是否(fǒu)鬆動;程序輸入完成後,需仔細檢查是否存在錯誤,避免坐標數字輸入錯誤(wù);程序編好後應該先進行單(dān)股調試;正確對刀並設置好刀補,試切對刀時注意對刀使用(yòng)的Z向零(líng)點與(yǔ)編程一致;調試(shì)過(guò)程中隨時注意當前絕對坐標值(zhí)及下一程序段的終點坐標位置,確定刀具移動(dòng)的距離及(jí)工件位置之間的距離進行判斷是否會導致碰撞(zhuàng)。