對刀儀是很常(cháng)用的一種測量工具。使用(yòng)對刀儀測量(liàng)可以自動地計(jì)算每把(bǎ)刀的刀長與刀寬的差值,並將其存入係統中;在(zài)加工零件的時候一般隻需要使用標準刀進行(háng)一次對刀即可,這樣就可以大大的節約了(le)加工時間。

CNC對刀儀工作原理

對刀(dāo)儀用於刀(dāo)具長度(dù)補償(cháng),是以基準刀的長度(dù)作(zuò)為(wéi)基準,測量出(chū)第二把刀(dāo),第三把刀等相對於基準刀在長(zhǎng)度(dù)方向上的差值,然後進行刀具的長度補償。一般會采用兩到三次對刀以更精確的確定其他刀與標準刀的(de)相差值。對刀宏程序(xù)編寫便(biàn)是按照這個思路(lù)進行的。

CNC對刀儀對刀步驟

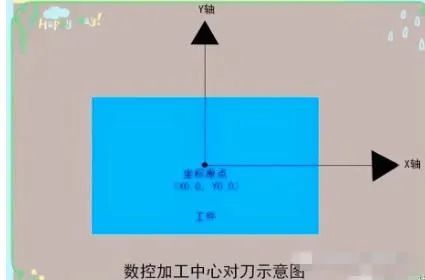

在數控編程中,開始試(shì)切的時候第一步一般都是開始對刀。那麽(me)如何對刀,今天和“機友(yǒu)”們探討(tǎo)一下數控機床如何(hé)去對刀,總結一下一般都要經(jīng)曆“這六步”。學會這六個步驟,輕鬆(sōng)對刀。

第一步(bù):回零(返回機床原點)

在對(duì)刀之前,我們都需(xū)要回零,一定要返回機床的原(yuán)點的操作,以便(biàn)於清除掉上一次操作的(de)坐標數(shù)據。注意,X、Y、Z三軸都需要(yào)回零。好的習慣可以避免以後出現失誤!

第二步:主軸正轉

我們用係統模式下去(qù)輸入指令代碼使得主軸正(zhèng)轉,並保持低速旋轉。然(rán)後打到手輪模(mó)式,調節好速率進行機床移動(dòng),為下一步做好準備。

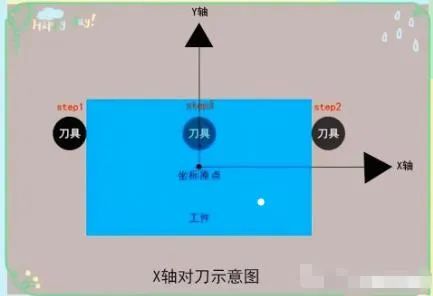

第三步:X向對刀

用刀具在工件的右邊輕輕地碰下,將(jiāng)機床的相對坐標清零。將(jiāng)刀具沿著Z向抬起,再將刀具移(yí)動到工件的左邊,沿著Z向下到之前相同的高度,移動刀具與工件輕輕接觸,將刀(dāo)具抬起,記下(xià)機床相對坐標坐標的值(zhí),將刀具移動到(dào)相對坐標X的一半上,記下機床的絕對坐標X的值,並且輸入(INPUT)到坐標係中。注意(yì),在FANUC係(xì)統(tǒng)上輸入“X0.”並按“測量”也可以實現輸入坐標數據(jù)。

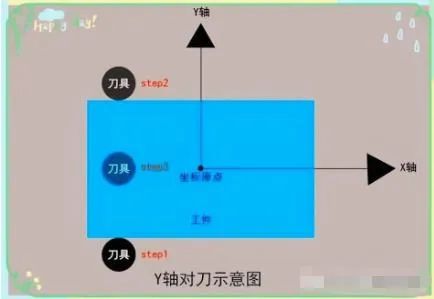

第四步:Y向對刀

Y向對刀其實和X向對刀的(de)操作步驟(zhòu)是類似的。坐標清零,不(bú)同(tóng)之處就是注意一下方(fāng)向,是工件的前邊和後邊對刀做記錄。另外,在FANUC係統(tǒng)中(zhōng)輸入“Y0.”並按“測量”也可以實現輸入坐標數據。

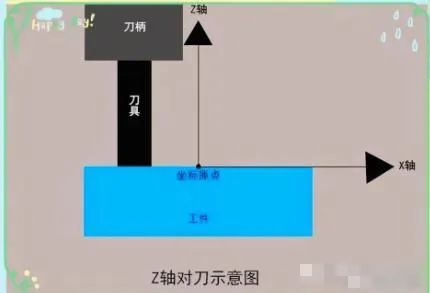

第五步:Z向(xiàng)對刀

將刀具移動到工件(jiàn)上要對Z向零點的上麵,慢慢(màn)移動刀具至於工件上表麵輕(qīng)輕(qīng)接觸,記下此時的機床的坐標係中的Z向值(zhí),並按(INPUT)輸入(rù)的坐標係中。同樣,FANUC係統可以輸(shū)入“Z0.”按“測量”也是可以的。

第六步:主軸(zhóu)停轉