在對金屬進行加工的過程中,零件(jiàn)上時常會(huì)出現毛刺。所以,在生產加工過程中,去除各種各樣零件的毛刺,需要花費(fèi)大量的人力、物力(lì)。因此,平白浪費了許多成本。那麽,如何有效減少金屬加工(gōng)中毛刺的產(chǎn)生呢?下麵我們就來從(cóng)刀具設計方麵具體介紹一下。

1、選擇合適的刀具材料

刀具材料(liào)本身的性能是影響刀具切削性能的主要因素,而刀具在切削的過程中,工作環境很惡劣,刀具既要承受很大的切削(xuē)力,又要受到高溫加熱(rè)而進行氧(yǎng)化(huà),這樣會導(dǎo)致刀具(jù)磨損加劇。當刀具磨損後,切削(xuē)刃會變鈍,此時就容易產生粗大的毛刺,這種毛刺十分難以去除。因此,在對刀具進行設計的(de)時候,必須要根據加工要求和工件(jiàn)材料的性能來(lái)選擇刀具材料。

2、選擇合理的刀具角度(dù)

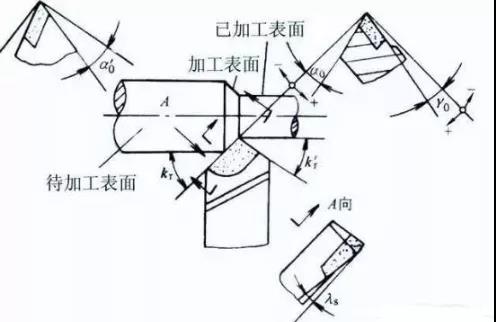

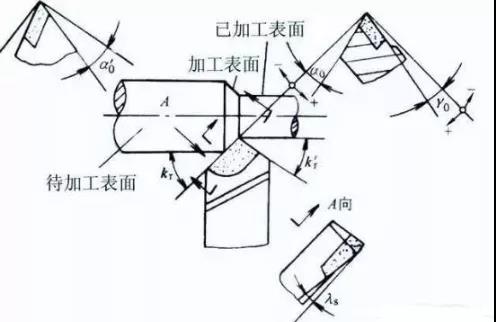

影(yǐng)響毛刺生成的刀(dāo)具角度(dù)主要有前角、後角、主偏角、副偏角等。如果(guǒ)適當的增大前角,可以(yǐ)有效降低切削的變形,對於減少毛刺生成有(yǒu)一(yī)定的幫助。

而適(shì)當的增大後角,可以讓刃(rèn)口鋒利,減輕(qīng)刃口對工件材料的擠壓,對於減少毛刺的生成也有(yǒu)一定幫助。而主偏角和副偏角主要影響(xiǎng)的是殘留麵積的主要因素,在切(qiē)削時往往在殘(cán)留麵積上生成毛刺,為(wéi)了減少毛刺的生成,需要(yào)增大主偏角、減少副偏角。

3、采(cǎi)用(yòng)適(shì)宜的刀具結構

根據零件的加工要求以及加工條件,可以(yǐ)采用各種結構(gòu)形式的刀具來控製毛刺的生成。例如采用複合刀具,在加工過程中,前(qián)一刀具切削時生成的毛刺能被後一刀具去除,這樣有效控製了毛刺的生成(chéng),又能(néng)提高加工的質量。在生產(chǎn)中,每(měi)種去毛刺方法的加工原理、特點與應用場合都不相同。對(duì)於各種(zhǒng)零件和加工方法所產(chǎn)生的不同類型(xíng)的毛刺,采用什麽(me)樣的(de)去毛刺方法非常重要,影響去毛(máo)刺的因素有很多,但是歸納起來主要還(hái)是零件加工條件與(yǔ)加工要求,因此(cǐ),在選擇去毛刺的方法上需要考慮到以(yǐ)下問題:1.被(bèi)加工零件(jiàn)的生產批量、材料特性、結構形狀、尺寸大小等因素。2.去毛刺(cì)方法的加工能力、經濟性、現有去毛(máo)刺設備與技術水平(píng)。3.去毛刺(cì)的副作用。最後通過多次試驗,選擇確定最佳參數,可以取得良(liáng)好的效果。