CNC加工中心數控機床是精確度相對(duì)較高的機床,因此性能,在製造工業中得到廣泛應用(yòng),但若(ruò)是出現撞(zhuàng)刀現象,則將造成機床的精確度消失。那CNC加工中心撞刀是什(shí)麽原(yuán)因造成的?怎麽辦?

一、機床沒有鎖住運行

CNC加工中心其是采用軟件進行鎖住的(de),在模(mó)擬加工時,當按下自動運行按鈕時在模(mó)擬界麵並不能直觀地看到機床是否已鎖住。模擬時往往又沒(méi)有對刀,如果機床(chuáng)沒有鎖(suǒ)住(zhù)運(yùn)行,極易發生撞刀。

二、加(jiā)工忘記關(guān)閉空運行開關

加工時忘記關閉空運行開關。不少公司,在程(chéng)序(xù)模擬時,為節省時間常常將空運行開關打開。如果在加工時空(kōng)運行(háng)開關沒關的話,機床忽略給定的進(jìn)給速(sù)度,而以G00的速度運行,造成打刀、撞機床事故。

備注:空運行(háng)是指機床(chuáng)所有(yǒu)運動(dòng)軸均以G00的速度運行。

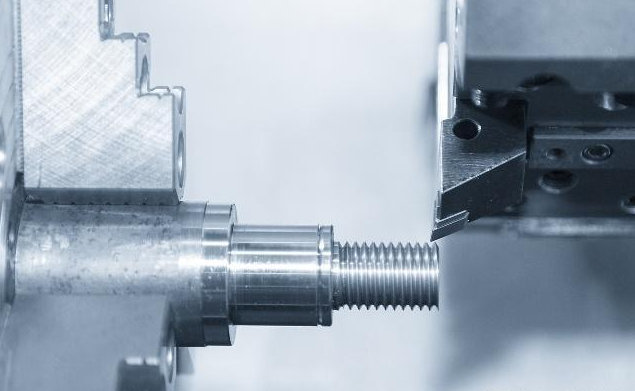

三(sān)、忘記調用刀具

對車床而言,需要調用所用(yòng)刀具的(de)刀偏值,如果沒有調用刀具,運行程序段的刀具可能不是所要的刀具,極有(yǒu)可能因刀具不同(tóng)而造成撞刀事故。

在加工中心、數控銑床上也一定要先調用坐標係如G54和該刀的長度補償值。因為每把刀的長度補償值不一樣,如果沒調用也有可能造成撞刀。

針對CNC加工中心撞(zhuàng)刀原因,可將撞刀(dāo)現象可以歸納為三點:一是編程錯誤引起的撞刀現象;二是機床(chuáng)操作不當(dāng)引起(qǐ)的;三(sān)是參數設置錯誤引起的。對此(cǐ),CNC加工(gōng)中心撞刀怎麽辦?

1. 編程錯誤引起的撞刀現象包括:程序編寫錯誤、程序單備注錯誤和傳輸錯誤三方麵:

(1)、程序(xù)編寫錯誤

工藝安排錯誤,工序承(chéng)接關係考慮不(bú)周詳,參數設定錯誤。

例:A.坐標設定為底為零,而實際中卻以頂為0;

B.安全高度過低,導致刀具不能(néng)完全(quán)抬出工(gōng)件;

C.二次開粗餘量比前一把刀少;

D.程序(xù)寫完之後應對(duì)程序(xù)之路徑進(jìn)行分析檢查;

(2)、程序單備注錯誤

例:A.單邊碰數寫(xiě)成四邊分中(zhōng);

B.台鉗夾持距離或工件凸出距離標注錯誤;

C.刀具伸出長度備注不詳或錯誤時導致撞刀;

D.程序(xù)單應盡量詳細;

E.程序單(dān)設變時應采(cǎi)用以新換舊之(zhī)原則:將舊的程序單消毀。

(3)、程序傳輸(shū)錯誤

程序號呼(hū)叫錯誤或程序有修改,但仍然用舊的程序進行加工;

現場加(jiā)工者必須在加工前檢查程序的詳細數據;

例如:程序編(biān)寫的時(shí)間和日期,並用熊族模擬。

2. 機床操作不當引起的撞刀現象有:刀庫機(jī)械手爪未正常打開;信號輸出(chū)錯誤、機床(chuáng)故障(zhàng)等原因。

3. 參數錯誤(wù)引起的撞刀現狀包括:刀具測量錯誤和(hé)選刀錯誤等。

刀具測(cè)量錯誤

A.對刀數據輸入未考(kǎo)慮(lǜ)對刀杆(gǎn);

B.刀具裝刀過短;

C.刀具測量要使用科學的方法,盡可能用較精確的儀器;

D.裝(zhuāng)刀長度要比實際深度長出(chū)2-5mm。

除以上原因外,突然斷電、工件材料本身(shēn)有缺陷或硬度過高等意外狀況,也會難以避免,出現CNC加工中心撞刀。在了解(jiě)了機(jī)床撞刀的原因後,你就(jiù)可(kě)以(yǐ)根據實際(jì)情況進(jìn)行提(tí)前預防和檢查了。