CNC On-machine Measurement Quality Service Provider

CNC On-machine Measurement Quality Service Provider

隨著數控機床的發展,應對高速重載工況的(de)能力越(yuè)來越(yuè)受到重視。以(yǐ)往的滾動導軌和滑動導軌由於各自的特點,很難單獨應對這樣的(de)工況,於是出現了滾動(dòng)和滑(huá)動(dòng)相(xiàng)結合的複合導(dǎo)軌。

1.用(yòng)鋼條替換滾動導軌。

機(jī)床外圍護板和工作台導向護板拆除(chú)後,在鑄鐵導軌的兩側嵌入鋼製(zhì)導軌。每根鋼導軌由10根(gēn)鋼筋拚接而成,用螺絲固定在鑄鐵底座上,螺絲(sī)孔用銅塞堵住。拆卸鋼筋時,應先拔(bá)出銅塞。拆卸銅塞的步驟如下:①在銅塞中心鑽一個5 mm的中心孔。②用直徑為6mm的(de)絲錐在鑽孔上攻絲。③將螺紋銷擰入良(liáng)好的螺紋中,使(shǐ)用拔銷器慢慢拔出銅(tóng)塞。使用上述方法,反複從兩側的軌道條上取下插頭,每個插頭12個,共240個插頭。

2.滾滑複合導軌的工作原理及(jí)故障(zhàng)分析

滾動導軌(guǐ)和塑料滑動導軌相結合(hé)的(de)滾滑複合導軌(見(jiàn)圖1)。鑄鐵矩形導軌麵內側嵌有鋼(gāng)條,采用直(zhí)線循(xún)環滾柱軸承實現滾動摩擦,以減少摩擦,使工作台以滑動摩擦和滾動摩擦的形式在導軌上運動。預埋鋼筋(jīn)由合金鋼硬(yìng)化後磨削而成,其硬(yìng)度在60HRC以上。鋼棒表麵有一層硬化層。磨損到一定程度後(hòu),淬硬層出現大量裂紋,機床工(gōng)作台出現遲滯和爬行。要及(jí)時更換滾動導軌的預埋鋼筋和滑動導軌的軟帶,保(bǎo)證各平麵的精度。

3.滾滑組合導軌麵的精度保證

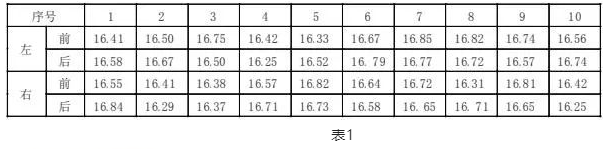

機床(chuáng)滾滑複合(hé)導軌麵在出廠前(qián)由(yóu)大型導軌銑床一次(cì)性加工完(wán)成。安(ān)裝完成後,需要在複合導軌麵上重新打磨更換後的鑲鋼(gāng)條(tiáo),以滿足導軌使用精度的要求。由於條件的限製,我們沒有一次(cì)性使用導軌磨等大型設(shè)備對更換後的複合導軌麵進行加(jiā)工,而是采用修(xiū)磨磨(mó)配的方式對鋼筋(jīn)和鑄鐵導軌麵進行調整,最終確保新更換的鋼筋和鑄鐵導軌(guǐ)的平麵度誤差小於0.01mm)用鋼筋(jīn)測量每(měi)個位置的安裝槽深度尺寸(cùn)。由於滾滑複合(hé)導軌的(de)表麵是整體加工成型的,鋼筋(jīn)安裝時安裝槽的深(shēn)度是不規則的。用深度尺依次測(cè)量槽深,以16.50mm的數值為基準,可(kě)以直觀地看到左右鋼筋的深度變(biàn)化(見表1)。

4.更換滑動導軌軟帶(dài)。

工作台以滑動摩擦的形式隨鑄鐵導(dǎo)軌運動,工作(zuò)台與鑄鐵導軌之間有一條軟帶作為滑動摩擦的介質。工作台與導軌的(de)結合麵需要刮磨,並安裝新的導軌軟帶。拆下舊的導軌(guǐ)軟帶,將工作台背麵的三個平麵刮磨到相應的精度,然後用專用膠安裝導軌軟帶。同時(shí),檢查工作台(tái)背麵四個角的直線(xiàn)滾柱軸承。仔(zǎi)細(xì)檢查後,發現四個直(zhí)線滾子軸承狀況(kuàng)良好,應在(zài)充分潤滑和維護(hù)後重新安裝。

總結

導軌作為重型數控機床的核心部件,其力學性能(néng)影響機床的精度(dù)和精(jīng)度保持(chí)。滾滑複合(hé)導軌作為一種新型導軌,結合了滾動導軌和滑動導軌的優點(diǎn),可(kě)以使重型數控機床獲得更大的承載能力(lì)和優良的動態性能(néng)。因此,研究滾滑複合導軌的結(jié)構和動(dòng)態特性對提高我(wǒ)國高檔重型(xíng)數控機床的整體性能具有重(chóng)要意義。