機床在每次開機或機床按急停複位後,首先(xiān)回機床參(cān)考零位(即回零),使機床對其以後的操作有一個基準位置。

02 裝夾工件

工件裝夾前要先(xiān)清潔好各表麵,不能粘有油汙、鐵屑和灰塵,並用銼刀(dāo)(或油石)去掉工件表麵的毛刺。

裝夾用的等高鐵一定要經磨床磨平各表麵,使(shǐ)其光滑、平整。碼鐵、螺母一定要堅固,能可靠地夾緊(jǐn)工件,對一些難裝夾的小工件可直接夾緊在虎上;機床工作台應清潔幹淨,無(wú)鐵屑、灰塵(chén)、油汙;墊(diàn)鐵一般放在工件的四角,對跨度過(guò)大的工件須要在中間(jiān)加放等高墊鐵。

根據圖紙的尺寸,使用拉(lā)尺檢查工件的長寬高是否合格。

裝夾工件時,根(gēn)據編程作業指導書的裝(zhuāng)夾擺放方式,要(yào)考慮避開加工的(de)部位和在加工中刀頭可能碰(pèng)到夾具的情況。工件擺放在墊鐵上以後,就要(yào)根據圖紙要求對工件基準麵進行拉表,對於已經(jīng)六麵都磨好的工件(jiàn)要校檢其(qí)垂直度是否合格。

工(gōng)件拉表完畢後一定要(yào)擰(nǐng)緊螺母,以防止裝夾不(bú)牢固而使工件在加工中移位的現象;再拉(lā)表一次,確定夾緊好後誤差不超差。

03 工件碰數

對裝夾好的工件可利用碰數頭進行碰數定加工參(cān)考零位,碰數頭可用光電式和機械式(shì)兩種。方法有分中(zhōng)碰數和單邊碰數兩種,分中碰數步驟如下:

光電式靜止,機械(xiè)式(shì)轉速450~600rpm。分中碰數手動移動工作台X軸,使碰數頭碰工件一側麵,當碰數頭剛碰到工件使紅燈亮時,就設定這(zhè)點的相對坐(zuò)標值(zhí)為零;再手動移動工作台X軸使碰數頭(tóu)碰工件的另一(yī)側麵,當(dāng)碰數頭剛碰上工件時記下這時的相對坐標。

根據其相對(duì)值減去碰數頭的直徑(即工件的長度),檢查工件的長度是否合符圖紙要求。

把這(zhè)個相對坐標數除以(yǐ)2,所得數值就是工件X軸的(de)中間數值,再移(yí)動工作台到X軸上的中間數值,把這點(diǎn)的X軸的相對(duì)坐標值設定為零,這點就是(shì)工件X軸上的零位(wèi)。

認真把工件X軸上零位的(de)機械坐標值記錄在G54~G59的其中一個裏,讓機床(chuáng)確定工(gōng)件X軸上(shàng)的零位。再一次(cì)認(rèn)真檢查數據的正(zhèng)確性。工件(jiàn)Y軸零位設定的步驟(zhòu)同X軸的操作相同(tóng)。

04 準備好所有刀具

根據編程作業指(zhǐ)導書的刀具數據,換上要進行加工的刀具,讓刀具去碰擺在基準麵上(shàng)的高度測量器,當測量器紅燈亮時把這點(diǎn)的相對(duì)坐標值設定為零。

移動(dòng)刀具到安全的地方,手動(dòng)向下移動刀具50mm,把這點的相對坐標值再設定為零,這點就是Z軸的零位。

把這點的機械坐標Z值記錄在G54~G59其中一個裏。這就(jiù)完(wán)成了工件X、Y、Z軸(zhóu)的零位設定。再一次認真檢查(chá)數據的正確性。

單(dān)邊碰(pèng)數的也是按上麵的(de)方法碰工件X、Y軸的一邊,把(bǎ)這點的X、Y軸的相對坐標值偏移碰數頭的半徑就是X、Y軸的零(líng)位,最後把一點X、Y軸的機械坐標記在G54~G59的其中一個裏。再一次認真檢查數(shù)據的正確性。

檢查零點的正確性,把X、Y軸移動到工件的邊懸,根據工件的尺寸,目測其零點的正確性(xìng)。

根據編程作業指導書的文件(jiàn)路徑把程序文件拷貝到電腦上。

05 加工(gōng)參數的設定

在加工中(zhōng)主軸轉(zhuǎn)速的設定:N=1000×V/(3.14×D)

N:主軸轉速(rpm/min)V:切削速度(m/min)D:刀具直徑(mm)加工的進給速度設定(dìng):F=N×M×FnF:進給速度(mm/min)M:刀具刃數Fn:刀具的切削量(mm/轉)每刃切削量設定:Fn=Z×FzZ:刀具的刃數Fz:刀具每刃的切削量(mm/轉)

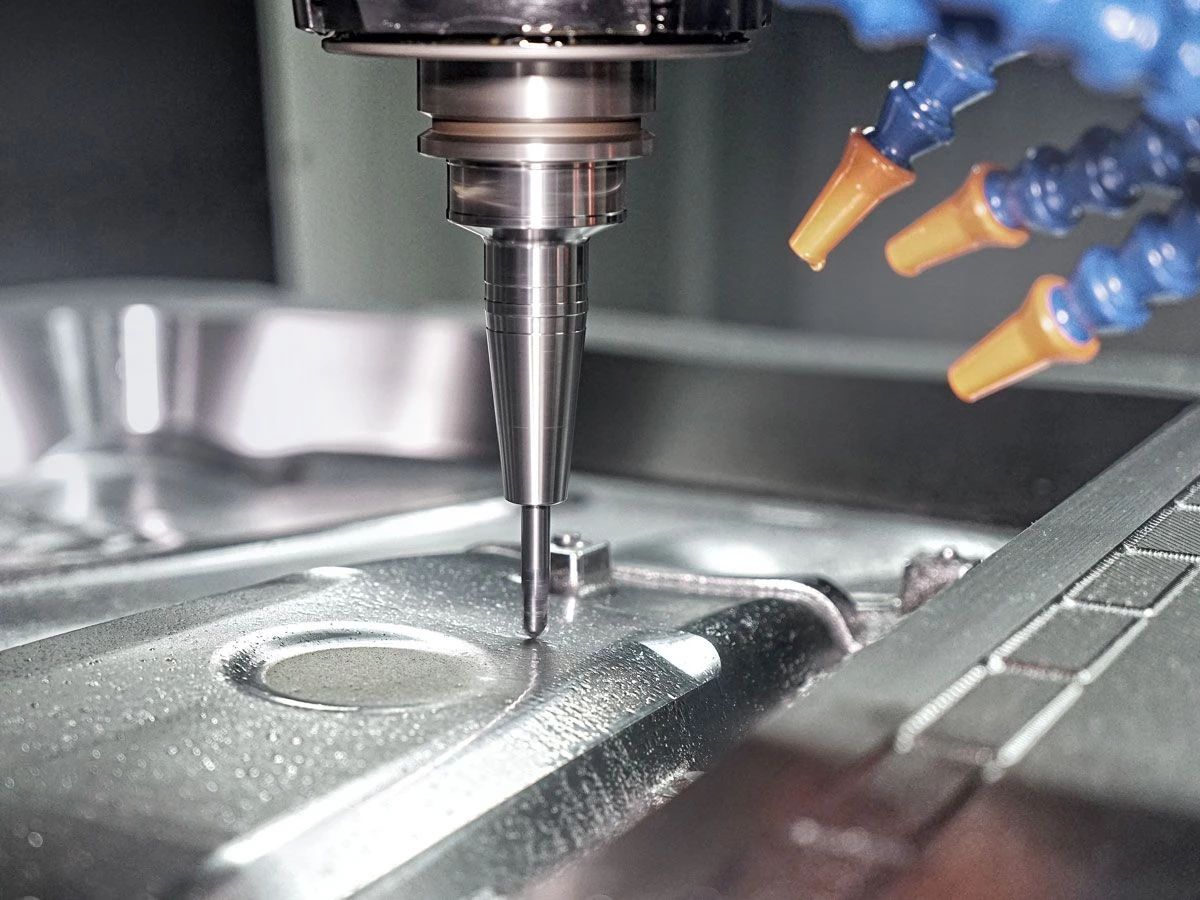

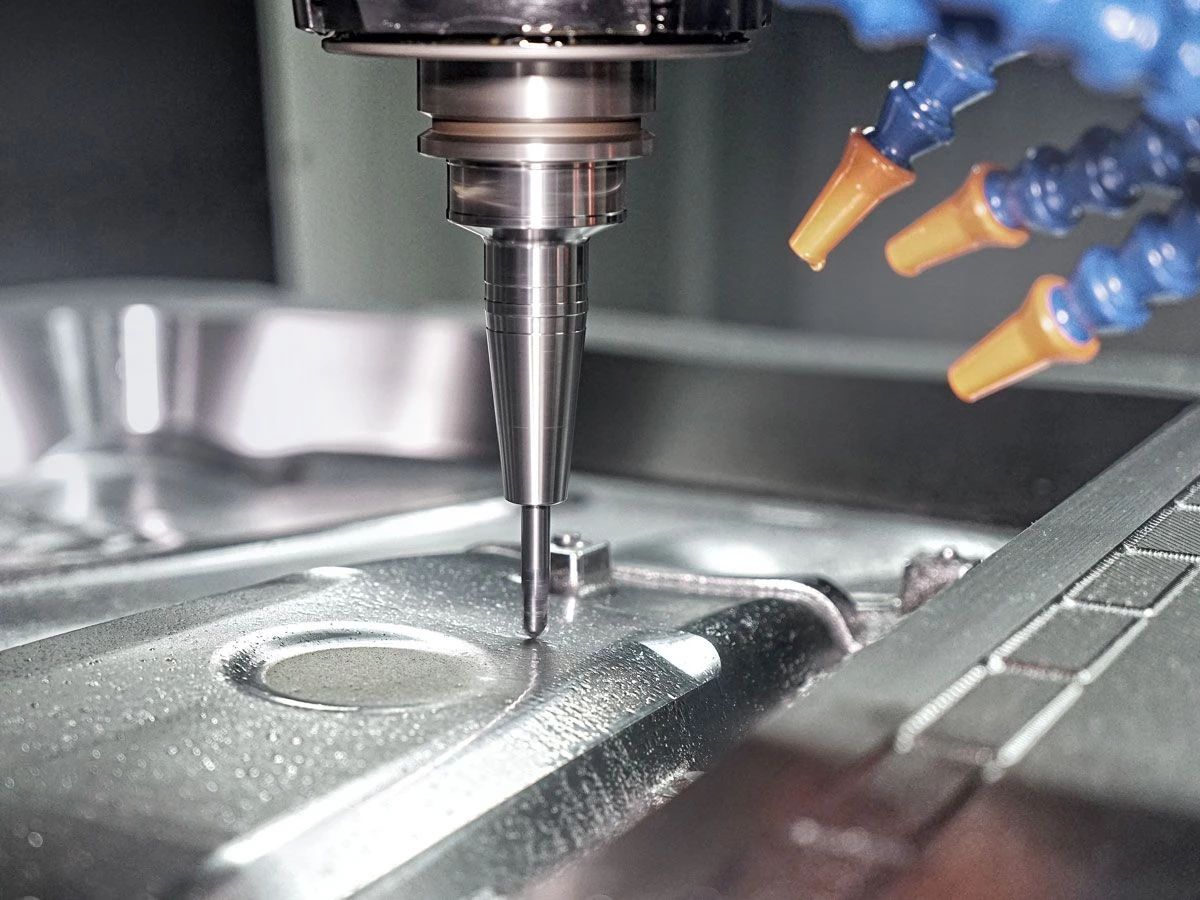

06 開機加工

執行每一個程序的開始時必須認真檢查其所用的刀(dāo)具是否編程指導書上所指定的刀具。開始加工時要把進給速度調到最(zuì)小,單節執行,快速定(dìng)位、落刀(dāo)、進刀時須集中精神,手應放在停止鍵上有(yǒu)問題立即(jí)停止,注意觀察刀具運動方向以確保安全進刀,然後(hòu)慢慢加大進(jìn)給速度到合適,同時要對刀具和工件加冷(lěng)卻液或冷風。

開粗加工時不得離控製(zhì)麵板太遠,有異常現象及時停機檢查。

開粗後再拉表一次(cì),確定工件沒有鬆動(dòng)。如有(yǒu)則必須重新校正和碰數。

在加工過程中不斷優化加工參(cān)數,達最佳加工效果。

因本工序是關鍵工序,因(yīn)此工件加工完畢後,應測量其主要尺寸數值與圖紙要求是否一致,如有問(wèn)題立即通知當(dāng)班組長(zhǎng)或編程員檢查、解決,經自檢合格後方可拆下,並必須送檢驗員專檢。

加(jiā)工類型:

孔(kǒng)加工:在加工中心上鑽孔前一定要先(xiān)用中心鑽定位,再用比圖紙尺寸小(xiǎo)0.5~2mm的鑽(zuàn)頭鑽孔,最後用合適(shì)的鑽頭精加工(gōng)。

鉸(jiǎo)孔加工:對工件進行鉸孔加工也是要先用中心鑽定位(wèi),再用比圖紙尺寸(cùn)小0.5~0.3mm的鑽頭鑽孔,最後再用鉸刀鉸孔,鉸孔加工時注意控製主軸轉速在70~180rpm/min內。

鏜孔加工:對工件進行鏜孔加工要(yào)先(xiān)用中心鑽定(dìng)位,再用比圖紙(zhǐ)尺寸小1~2mm的鑽頭鑽孔,然後用粗鏜刀(或銑刀)加工到隻剩下單邊0.3mm左右(yòu)加工(gōng)餘量,最後用預先調好尺寸的精鏜刀進行精鏜(táng),最後(hòu)一次精鏜餘量(liàng)不能少於(yú)0.1mm。

07 自檢內(nèi)容、範圍(wéi)

加工者在加工前必須看清楚工藝卡內(nèi)容,清楚知道工件要加工的部位、形狀、圖紙各尺寸並知道其下工序加工內容。

工件裝夾前應先測(cè)量坯料尺寸(cùn)是否符合圖紙(zhǐ)要求,工件裝夾時必須認(rèn)真檢查其擺放是否與編(biān)程(chéng)作業(yè)指導書一致。

在粗加工完成後應及時進行自(zì)檢,以便對有誤差的數據及時進行調整。自(zì)檢內容主要為加(jiā)工部位的(de)位置尺寸。如:工件是否有鬆動(dòng);工(gōng)件是否(fǒu)正確分中;加工部位(wèi)到基準邊(基準點)的尺寸是否符合圖紙要(yào)求;加工部位相互間的(de)位置尺寸。在檢查完位置尺寸後要對粗(cū)加工的(de)形狀尺進行測(cè)量(liàng)(圓弧除外)。

經過粗加工自(zì)檢後才進行精加工(gōng)。精加工後工人應(yīng)對加工(gōng)部位的形狀尺寸進自檢(jiǎn):對垂直麵的加工部位檢測其基(jī)本長(zhǎng)寬尺(chǐ)寸;對斜麵的加工部位測量圖紙上標出的基點(diǎn)尺寸。

工人完成工件自檢,確認與圖紙及工藝要求相符合後方能拆下工件送檢驗員進行專檢。