刀尖半徑補償(cháng)是數控(kòng)車削(xuē)中常見的問題。本文分析了刀尖半徑的影響,並根據(jù)數控係統的不同功能介(jiè)紹了刀(dāo)尖半徑的補償方法。

刀尖半徑補(bǔ)償是數控車削中常見的問題。本文分析了刀尖(jiān)半徑的影響,並根據數控係統的不同功能介(jiè)紹了刀尖半徑的補(bǔ)償方法。

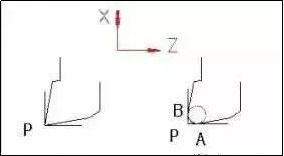

編製數控車床加工程序時,理論(lùn)上將車刀刀尖視為一個點,圖1a所示的(de)P點為理論刀尖。但為(wéi)了延長刀具的使用壽命(mìng),降低被加工工件的(de)表麵(miàn)粗糙度,通常會將刀尖修磨成(chéng)小半徑的圓弧(hú)(一般圓弧的半徑R在0.4-1.6之間)。如圖1b所示,X方向和Z方向的交點P稱為假想刀尖,是編程時確定加工軌跡的點,該點的運動軌跡(jì)由(yóu)數(shù)控係統控(kòng)製。但(dàn)在(zài)實際切削中起作(zuò)用的切削刃是圓弧的切點A和B,它們是實際切削時形成工件表麵的點。顯然,假想的刀點P與實際的切削點A、b是不同的,因此,在數控加工或數控(kòng)編程時(shí),如果不(bú)進行刀點圓角半徑補償,隻按照工件輪廓編製(zhì)的程序進行加工,必然會產生加工誤差。

圖1圓頭(tóu)刀的假想刀(dāo)尖

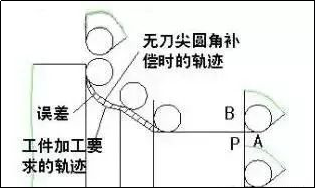

一(yī)、假想刀尖的軌跡分析和偏置計算用圓頭車刀車削時,實際切削點(diǎn)A和B分別決定(dìng)X和Z方向(xiàng)的(de)加(jiā)工尺寸。如圖2所示,車削圓(yuán)柱麵或端麵時(它們的母線平行(háng)於坐標軸Z或X),P點的軌跡與工件的輪廓(kuò)線重合;車削圓錐麵或圓弧麵時(它們的(de)母線不平(píng)行於坐標軸Z或(huò)X),P點的軌跡與工件的輪廓(kuò)不重合(hé),下(xià)麵就對車削圓錐麵和圓弧麵進行討論:

圖2刀(dāo)尖圓(yuán)弧半徑的影響

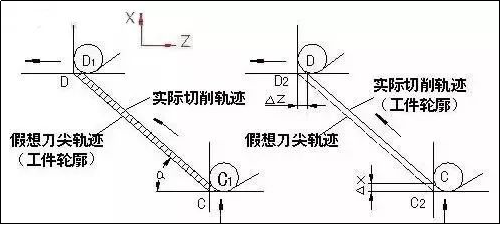

1.加工圓(yuán)錐麵的誤差分析及偏置值計算如圖3a所示,假想刀(dāo)尖的點p沿工(gōng)件輪廓CD移動。如果按照輪(lún)廓CD編程(chéng),使用圓(yuán)角車刀進行(háng)實際(jì)切削,必然會產生CDD1C1的殘留(liú)誤差。因此,在實際加工中(zhōng),圓頭車刀的實際切削點(diǎn)應移動(dòng)到(dào)輪廓CD上,並沿CD移動,如圖3b所(suǒ)示,以消除殘留高(gāo)度。此時,假想刀尖的軌跡C2D2與輪廓CD在X方向上相差δ x,在Z方向上相差δ z。設刀具半徑為r,可以求出:

圖(tú)3用圓(yuán)頭車刀加工圓錐麵

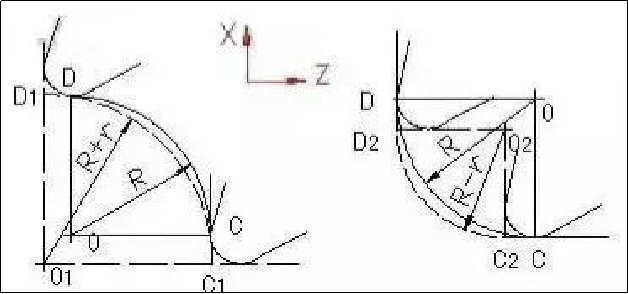

2.加工圓弧麵的誤差分析及偏置量計算。圓頭車(chē)刀加工的圓弧麵和圓錐(zhuī)麵基本相似。如圖4,加工1/4凸凹圓(yuán)弧,CD為工件輪(lún)廓線,O點為圓心(xīn),半徑為r,刀具的切削點和圓弧輪廓的起點和終點分別為(wéi)C和D,對應的假想刀尖為C1和D1。對於(yú)圖4a所示的凸圓弧的加工,圓弧C1D1為假想的刀(dāo)尖軌跡,點(diǎn)O1為圓心,半徑(jìng)為(R+R+R);;對於圖4b所示的(de)凹圓弧的加工,圓弧C2D2是(shì)假(jiǎ)想的刀尖軌跡,其中心(xīn)為O2點,半徑為(R-r)。如果按照假想的刀尖軌跡編程,則需要按照圖中所(suǒ)示(shì)圓弧C1D1或C2D2(虛線)的相關參數進行(háng)編程。

圖4用圓頭(tóu)車刀加(jiā)工90°凸凹圓弧

二。刀具圓角半徑補償方法現代數控係統一般(bān)都有刀(dāo)具圓角半徑補償器,具有刀具圓角半徑補償功能(即G41左補償和G42右補償(cháng)功(gōng)能)。對於這種數控車床,程序員可以直接根據零件的輪(lún)廓形(xíng)狀進行編程。編(biān)程時,可以假(jiǎ)設刀具圓角半徑為零。在數控加工之前,必須在數控機床上相應的刀具補償號中輸入刀具(jù)圓弧半徑值。在加工過程中,CNC係統根據加工程序和刀具圓弧半徑自動計算假想的刀尖軌跡。當刀具半徑改變時,不需要修改(gǎi)加工程序,隻需修改對應刀號補償號(hào)的刀具圓弧半徑值即可。需要(yào)注意的(de)是,在一些具有G41和G42功能的CNC係統中,除了輸入刀尖(jiān)的圓角半徑之(zhī)外,還要輸入假想刀尖相對於圓頭刀具中心的位置。這是因為內外圓車削刀具或左右偏置刀具的刀(dāo)尖位置不同。當數控車床的數控係統有刀具長度補(bǔ)償器時,直接根據零件的輪(lún)廓形狀編程。加工前,在機床的刀具長(zhǎng)度補償器中輸入δX和δZ的(de)值(zhí),加工時調用相應(yīng)刀具的補償號。

一些沒有補償功能的經濟型數控車床,可以直接根據假想刀尖的軌跡進行編程,即編程時給定假想刀尖的軌跡,編程出如圖3b和(hé)圖4所示的虛線軌跡。如果手工編程計算比較(jiào)複雜,計算(suàn)機繪圖軟件(如AutoCAD、CAXA電子海圖(tú)等。)通常可以先(xiān)畫出工件輪廓(kuò),然後根據刀(dāo)尖圓角半徑畫出相應的假想刀尖軌跡,通過軟件找出相關點的坐標進行編程;對於複雜的工件,也可(kě)以使用計算機輔助編程(CAM)。比如用(yòng)CAXA數控(kòng)車床軟件編程時,刀尖半徑補(bǔ)償(cháng)有兩種方式(shì):編(biān)程時考慮半徑(jìng)補償和機床(chuáng)補償。對於一些(xiē)不具備補償功能的數控係統,應在(zài)編程時考慮半徑補償。根據給定的刀尖(jiān)半徑和零件輪廓,自動計算出假想刀(dāo)尖軌跡,通過(guò)軟(ruǎn)件後置處理生成假想刀尖軌跡的(de)加工程序。對於這(zhè)種數控係統,當刀具磨損、重磨或更(gèng)換新刀具(jù)導致刀尖半徑發生變化時,需要重新計算假(jiǎ)想的刀(dāo)尖(jiān)軌跡(jì),修改加工程序,既複雜又繁(fán)瑣,難(nán)以保證加(jiā)工精度。通(tōng)過分析車(chē)刀刀尖半徑對被加工工件(jiàn)的影響,可以看出在數控加工(gōng)中,特別是精加工中,為了保證零件的加工精度,需要對車(chē)刀刀尖(jiān)半徑進行補償(cháng)。目前,由於數控係統的功(gōng)能參(cān)差不齊,對於不同類(lèi)型的數控係統,在實際應(yīng)用中采用不同的方法。其(qí)中有些在編程時要考慮半徑補償,有些可以用(yòng)在機床上。