1.刀具位置

刀位是刀具上的一個參考點,刀位(wèi)相(xiàng)對運動的路徑就是加工路徑,也稱為編程路徑。

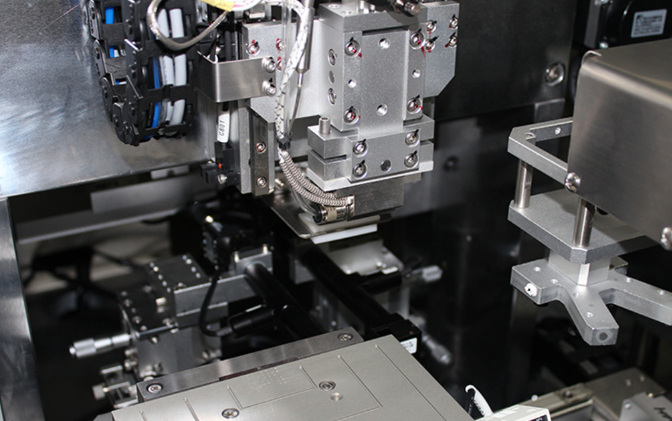

2.刀(dāo)具(jù)設置和刀具(jù)設置點

對(duì)刀是指操作(zuò)者在啟動數控程序之前,通(tōng)過一定的測量手段使刀具位置與對刀點重(chóng)合。使(shǐ)用對刀儀或數控測頭進(jìn)行對刀,操作簡單,測(cè)量(liàng)數(shù)據(jù)準確。也可以在(zài)數控機床上定位夾具和安裝零件,然後用量塊、塞(sāi)尺、千分表等(děng)。使用數控機床上的坐標來設置刀具。對於操作者來說(shuō),確定對刀點是非常重要的,它將直接影響零件的加工(gōng)精度和程序控製的(de)精(jīng)度。在批量生產過程中,更要注意對刀的重複精度。操作人員有必要加深對數控設備的了解,掌握更多的對(duì)刀技巧(qiǎo)。

(1)刀具刀尖選擇的原則(zé)

在機床上找正,加工時檢查(chá),編程時計算,容易導(dǎo)致對刀誤差。可以(yǐ)選擇零件上的一點(如零件的(de)定位孔中心(xīn))或零件(jiàn)外的一點(如夾具或機床上的一點)進行對刀,但必須與零件的定位基準有一定的坐標關係。提高對刀(dāo)的(de)準確度和(hé)精度。即使零件要求精度不高或程序要求不(bú)嚴格,所選對刀位置的(de)加工精度也要高於其他(tā)位置。選擇接觸麵(miàn)大、易於監控、加工過程穩定的零(líng)件作(zuò)為對刀點(diǎn)。對刀點應盡可能與設計基準或工藝基準統一,避(bì)免因(yīn)尺寸換算導致對刀精度甚至加工精度降低,增加數控程序或零件數控加工的難度。為了提高零件的加工精度,對刀點應盡可(kě)能選在零件(jiàn)的設計(jì)基準或工藝基準(zhǔn)上。比如用孔定位的零件,以孔的中心為對刀點比較合適。對刀精度不僅取決於數控設備(bèi)的精度,還取決於零件加工的要求。手動檢查(chá)對刀(dāo)精度,提高零(líng)件數控加工質(zhì)量。特別是在批量生產中,要考慮對刀的重複精度,可以通過對(duì)刀相對於機床原點的坐標值來檢查。

(2)刀點的選擇方法

對於數控車床或車銑加工(gōng)中(zhōng)心數控設備,由於中心位置(X0,Y0,A0)已經由數控(kòng)設備確定,所以整個加工坐標係可以通(tōng)過確定軸向位置來(lái)確定。因(yīn)此,隻需要確定軸向上的一個端麵(Z0或相對位置)作為刀具設(shè)定(dìng)點。對於(yú)三坐標數控銑(xǐ)床或(huò)三(sān)坐標(biāo)加工中心來說,比數控車床或車銑加工中心複雜得(dé)多。根據數控程序的要求,不僅要確定坐標係的原(yuán)點(diǎn)位置(X0,Y0,Z0),還要確定加工坐標係G54,G55,G56,G57等。,有時取(qǔ)決於(yú)操作(zuò)者的習慣。對刀點(diǎn)可以設(shè)置在被加工零件上,也可以設置在夾具上,但必須與零件的(de)定位基準有一定的坐標關係。Z方向可以簡單地通過(guò)確定一個(gè)容易檢測的平麵來確定,而X和(hé)Y方(fāng)向則(zé)需要根據具體(tǐ)零件選(xuǎn)擇與(yǔ)定位基準相關的平麵和圓。對於4軸或(huò)5軸數控設備,增加第4和第5旋轉軸,類似於3軸(zhóu)數控(kòng)設備對刀點的選擇。因為(wéi)設備更複雜,數控係統智能化,所以提供了更多的對刀方式(shì),需要根據具體(tǐ)的數控設備和具體加工的零件(jiàn)來確定。可以簡單地將刀具設定點和(hé)機床坐標係之間的坐標關係設定為相互關聯。比如對刀(dāo)點的坐標為(X0,Y0,Z0),與加工坐標係的關係可以定義為(X0+Xr,Y0+Yr,Z0+Zr),加工坐標係G54,G55,G56,G57等。,可通過控製麵(miàn)板或其他方(fāng)式輸(shū)入。這種方法非常靈活巧妙,為後續的數控(kòng)加工帶來了極大的便利。

3.零漂移現象(xiàng)

零點漂移現象是由數控設(shè)備周圍的環境因素(sù)引起的。在相(xiàng)同的切(qiē)削條件下,同一設備使用相同的夾具、數控程序和刀具加工相同的零件時,會出現加工尺寸不一致或(huò)精(jīng)度降低的現象(xiàng)。零點漂移現象主要表現為數控加工過程(chéng)中的一種精度降低現象或者可以理解為(wéi)數控(kòng)加(jiā)工(gōng)中的精度不一致現象(xiàng)。零點漂移現象在數控加工過程中是不(bú)可避免的,對(duì)於(yú)數控設備來說是常見的。一般受數控設備周圍環境因素影響(xiǎng)較(jiào)大(dà),嚴重時會影響數控設備的(de)正常(cháng)工作。影響零點漂(piāo)移的因素很多,如溫(wēn)度、冷卻液、刀具磨損、主軸轉(zhuǎn)速和進給(gěi)速度的大幅度變化等。

4.工具補償

數控加工經過一定時期後,刀具磨損是不可避免的,主(zhǔ)要(yào)表現在(zài)刀具長度和刀具半徑的(de)變化。所以刀具磨(mó)損補償主要是指刀具長度補償和刀具半徑補償。

5.刀具半徑補償

在零件輪廓加(jiā)工中,由於刀(dāo)具總是有(yǒu)一定(dìng)的(de)半徑,如(rú)銑刀的半徑,刀具中(zhōng)心的運(yùn)動軌跡並不等於被加工零件(jiàn)的實際軌跡,而是需要偏(piān)移一個刀具半徑值,習慣上稱為刀具半徑補償。因此,數控加工零件輪廓時,必須(xū)考慮刀具的(de)半徑值。需要指出的是,UG/CAM數控程(chéng)序是用理想的加工狀(zhuàng)態和(hé)精確的刀(dāo)具半徑編程的,刀具軌跡是刀具中心軌跡,沒(méi)有考慮數控設備的狀態(tài)和刀具磨損程度對零件數控加工的影響。因此,無(wú)論是輪廓編程還是刀具中心編程,UG/CAM數控程序的實(shí)現都必(bì)須考慮刀具半徑磨損的影響,合(hé)理利用刀具半徑補償。

6.刀具長度補償

在數控銑床和鏜床上,當刀具磨損或改變,使刀尖位置不在原加工的(de)編程(chéng)位置時,需要通過在刀具長度方向上延長或(huò)縮短一個偏移值來補(bǔ)償其尺寸的(de)變化,以保證加工深度或加工(gōng)表麵位置仍滿足原設計要求。

7.機床坐標係

數控機床的坐標軸命名規定是機床的直線運(yùn)動采用笛卡爾(ěr)坐標係,其坐標命(mìng)名為X、Y、Z,俗稱基本坐(zuò)標係。繞X、Y、Z坐標(biāo)軸旋(xuán)轉或平行於X、Y、Z坐標軸(zhóu)旋(xuán)轉的運動分別(bié)稱為A軸(zhóu)、B軸和C軸。根據右手螺旋定律確定A、B、C的正方向。Z軸:通常(cháng)將傳遞切削力(lì)的主軸定義為Z軸。對於有刀具(jù)旋轉的機床,如鏜床、銑床、鑽床(chuáng)等。,刀具旋轉的軸稱為Z軸。x軸:x軸通常平行於工件夾緊(jǐn)麵,垂直於z軸(zhóu)。對於帶有旋轉刀具的機床,如臥式銑床和臥(wò)式鏜床,右手方(fāng)向是從刀(dāo)具主(zhǔ)軸到工(gōng)件(jiàn)看(kàn)X軸的正方向。當(dāng)Z軸(zhóu)垂直時,對於單柱機床(如立式銑床),從刀具主軸(zhóu)看(kàn),右手方向是X軸(zhóu)的正方向。Y軸:Y軸垂(chuí)直於X軸和Z軸,可以根據確定的X軸和Z軸以及右手笛卡爾坐標係確定其方向。

根據右手定(dìng)則,旋轉軸的定義是:繞X軸旋轉為A軸,繞Y軸旋轉為B軸,繞Z軸旋轉為C軸。數控機床的坐標軸如下圖所示。

機床原點是機床坐標(biāo)係的坐標原點。機床上有一些(xiē)固定的基準線,如主軸中心線;還有一些固定的基準麵,如台麵、主軸端(duān)麵、工作台側(cè)麵等。當機床各坐標軸手動返回各自原點時,可以利用各坐標軸部件上(shàng)基準線與基準麵之間的(de)距離來確定機床原點(diǎn)的位置,這一點在數控機床的使用說(shuō)明(míng)書中有說明。

8.零件加工(gōng)坐標係和坐標(biāo)原點

工件坐標(biāo)係也稱編程坐標係,是程序員在編程零件時,以工件上的一個固定(dìng)點為原點建(jiàn)立的坐標係。零件坐標係的原(yuán)點稱為零(líng)件零點(零件原點或程(chéng)序零點),編程時的刀具軌跡坐標(biāo)是根據零件輪廓在(zài)零件坐標係(xì)中的坐標確定的。加工(gōng)坐標(biāo)係的原點在機床坐標係中稱為調整點。加工時,零件用夾具安裝在機床上,零件的夾(jiá)緊位置相對於機床是固定的,因此確定了零件坐標係在機床坐標係中的位置。此時(shí)測得的零件(jiàn)原點與機床原點(diǎn)之間的距離稱為(wéi)零(líng)件零偏,需要(yào)預(yù)先存儲在數控係統中。在加(jiā)工(gōng)過(guò)程(chéng)中,可(kě)以將零件原點的偏移量自動添加到零件的坐標係中,這樣數控係統(tǒng)就可以根據機床的坐標係來確定加工過程(chéng)中的絕對坐標值。因此,程序員可以利用數控係統的偏置功能,通過零件原點的偏置值來補償零件在機床上的(de)位置誤(wù)差,而不用考慮零件在機床上的實際安裝位置和精度。現在所有數控機床都有(yǒu)這個功能,用起來很方便。零(líng)件坐標係的位置基於機床坐標係。在一(yī)台數控機(jī)床上可以(yǐ)設置多個零件坐標係,這些坐標係存儲在G54/G59等中(zhōng)。零件的零點一般位於零件(jiàn)的設計基準和工藝基準上,便於計算尺寸。一般數控設備可以預置幾(jǐ)個工(gōng)作坐標係(G54~G59),這些坐(zuò)標(biāo)係存儲在機床的存儲器中。工作坐標係都是基於機床原(yuán)點的,用各自相對於機床原點的偏移量來表(biǎo)示。需要事先輸入機床數控係統,或(huò)者加工(gōng)前(qián)設定的坐標係。加(jiā)工坐標係(MCS)是零件加工中所有刀軌輸出點的定位基準。加工坐標係用OM-XM-YM-ZM表示。有了加工坐標(biāo)係(xì),編(biān)程時就不用考慮工件在機床上的安裝位置,而是根據工件的特點和尺寸進行編程。加(jiā)工坐標係的原點(diǎn)是工件的加工零點。工件零點的位置是(shì)任意的,由程序員在編製數控加工程序時(shí)根據零件的特點選擇。零點可以設置在加工工件(jiàn)上,也可以設置在夾具或機床(chuáng)上。為(wéi)了提高零件的(de)加(jiā)工(gōng)精度(dù),工件的零點應盡可能選在精度較高的加工麵上;為了便於數據處理和簡化編程,工(gōng)件的零點(diǎn)應盡可能設置在零件的設計基準或工藝基準上。對於對稱的(de)零(líng)件,最好將工件的零(líng)點設置在對稱中心上,這樣便於(yú)查找(zhǎo)和檢查。

9.夾緊原點(diǎn)

夾(jiá)緊原點常見於帶(dài)有旋轉(或擺(bǎi)動)工作台的數控機床和(hé)加工中心,如回轉中(zhōng)心。從機床參考點的偏移可以通過測量存儲在CNC係統的原點(diǎn)偏移寄存器中,其(qí)可以用於CNC係統的原(yuán)點偏移的計算。