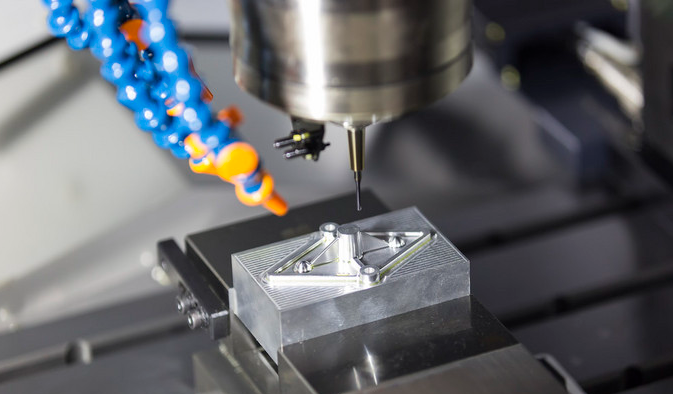

數(shù)控加工是用數字信息控製零件和刀具位移的機械加工方法,主要是實現(xiàn)生(shēng)產高效化和自動化的有(yǒu)效途徑,是(shì)一種結構(gòu)較為複雜的先(xiān)進加工設(shè)備,在了解數控加(jiā)工操作技術後,如果能清楚知道數控加工的誤差,就可以在操作前(qián),有效規避,那數控加工中的誤差來(lái)源有哪些?對於對(duì)刀誤差又有什(shí)麽好的解決方式?

數控加工中的誤(wù)差來源有哪些?

(1) 編程插補誤差(chà):主要是由(yóu)於用直(zhí)線段或圓弧段避(bì)近零件輪廓時產生。

(2) 測量誤差:主要受量具測量精度以及測(cè)量者操作(zuò)方法影響,導致(zhì)的實測尺寸不準確。

(3) 刀尖圓弧誤差:在切削內孔、外因或端麵時,刀尖(jiān)圓弧(hú)不影響其尺寸(cùn)、形狀,但在加(jiā)工錐麵或圓弧時受刀尖圓弧影響造成過切(qiē)或少切。

(4) 係統誤差:受機床本體影響產生的形位公差,誤差小,精密加工需考慮,不可調整;

(5)定位誤(wù)差:由係統受機床脈衝當量大小、均勻度及傳動路線影響,伺(sì)服單元,驅動裝置產生的重複定位誤差。

(6)對刀誤(wù)差:在對刀過程中(zhōng),刀具在移動到起刀點位置時受(shòu)操作係統的進給修調比例值影響。

對刀,就是在工件坐標係(xì)中使刀具的刀位點位於起刀點(對刀點)上,使其在數控程序的控製下,由此刀具所切削出的加工表麵(miàn)相對(duì)於定位基準有正確的尺寸關係,從而保證零件的(de)加(jiā)工精度要求。數控(kòng)加工的(de)對刀,對其處理的好壞直接影響到加工零件的精度(dù)。

在加工中,對刀誤差情況有不同的對刀(dāo)方法(fǎ)產生的誤差和操作不當所引起的,數控加工對刀誤差如何解決?

a.采用試(shì)切法對刀(dāo)時,會由(yóu)於試切工件之後的測量誤差和(hé)操作過程中目測產生的誤差(chà);可以根據刀具所加工零件的實際尺寸和編程尺寸之間的誤差來修正刀具補償值,同時考慮機床重複(fù)定位(wèi)精度對對刀精度(dù)的(de)影響以及刀位點的安裝高度對對刀精度的影響。

b.采用(yòng)對刀儀、對刀鏡對刀和自動對刀時,誤差主要(yào)未源於儀器的製造、安裝和測量(liàng)誤差,注意儀器的製(zhì)造、安裝和測量精度,並掌握使(shǐ)用儀器的正確方法。

C.加工過程(chéng)中受到切削力和振動外力的影響,使得加工(gōng)出來的尺寸和預調尺寸不一致,此項(xiàng)誤差可通過刀具的質量(liàng)和動態剛度解決。

d.在對刀過程中,大多時候要執行“機床回參考點”的操作,在此過程中可能會發生零點漂移而導致(zhì)回零誤差,從而產生對刀誤差,可以(yǐ)定期檢查數控機床零(líng)點漂移情況,注意及時調整機(jī)床。

數控加(jiā)工中(zhōng)的誤差來源主要在於編程數字信息(xī)錄入更新、人工測量數據、機床係(xì)統(tǒng)操作(zuò)、對刀數據的誤差。