薄(báo)壁軸類零件在(zài)加工過程中,常常出現變形的問題,此時應該怎麽處理呢(ne)?

軸套類零件(jiàn)大多(duō)屬於薄壁構件,結構並不(bú)複雜,精度要求相對較高,在(zài)產品(pǐn)中主要(yào)起(qǐ)定(dìng)位、旋(xuán)轉的(de)作用,並承受一定的徑向(xiàng)力和軸向力。其加工質量的好壞,直(zhí)接影響(xiǎng)產品的功能和壽命。幾乎每個產品中都有軸套類(lèi)零件,在(zài)加工中往往由(yóu)於變形(xíng)嚴重而影響其尺寸精度、形狀精度。要解決(jué)此問題,必須分析(xī)原因,采取有效的措施,才能保證零件精度。

一、零件的結構特點

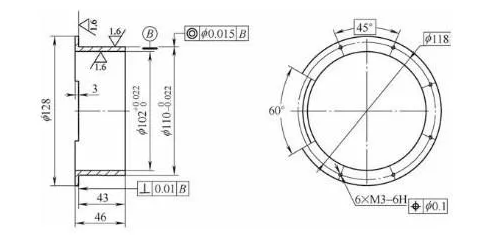

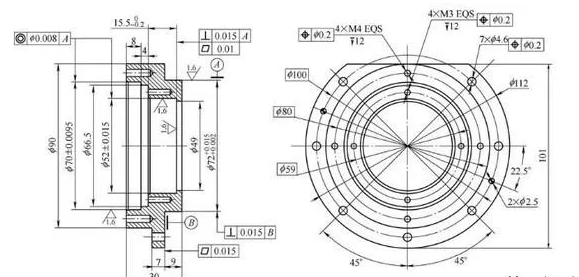

公(gōng)司某型號產(chǎn)品中軸套類零件較多(duō),零件精度也較高,如短空心軸(zhóu)(見圖1)和解算器座(見圖2),其尺寸精度為IT5~IT7,同軸度為(wéi)φ0.008~φ0.015mm,垂直度為(wéi)0.010~0.015mm。具有精度要求高、壁薄易變形的特點。

二、加工中的問題及難(nán)點

在加工短空心軸(zhóu)零件時,考慮到其壁薄、容易變形,因(yīn)此工藝要求粗、精加工分開,中間安排時效去應力處理。精加工後,零件在裝備上處於夾緊狀態時,用杠杆(gǎn)表、百分表(biǎo)分(fèn)別測零件的孔徑尺寸和圓度都符合圖(tú)樣要求,但卸下再檢(jiǎn)測,孔變形(xíng)量(liàng)達0.1~0.2mm,導致孔(kǒng)徑(jìng)尺寸和圓度(dù)超差,影響裝配要求。

考慮到解算器座零件精度要求高,工藝要求在高精度車削中心上一次裝夾完成其外圓、內孔和台階的(de)加工,以保證其同軸度、圓(yuán)度要求。零件加工完後,在三坐標測量儀上檢測,孔變形量達0.05~0.15mm。在采取了粗、精加工分開,中間安排時效處理後,仍達不到零件尺寸精度要求(qiú)。

這兩種比較(jiào)典型的軸套類零件,材料均為鋁棒2A12-T4,精加工時不能磨削加工,工藝難點是加工過程(chéng)中零件出現變形,嚴(yán)重影(yǐng)響到尺寸及位置精(jīng)度。

三、變形原(yuán)因分析及控製

零(líng)件在加工過程中產生的變形(xíng)包括:

(1)零(líng)件加工後,內(nèi)應力重新分布產生的變形。

(2)定位麵平麵度(dù)達不到要求,回彈產生的變形。

(3)零件夾緊位置、方向及受力點不恰當引起的變形。

(4)零件的加工餘量及加工過程(chéng)中的切削力引(yǐn)起的變形。

(5)加工過程中的(de)切削熱引起的變形。

(6)零件結構不(bú)合理引起的變形。

零件變形控製方法有:

1、通過熱處理消(xiāo)除應力控製變形。劃分為粗加工、半精加工(gōng)和精加工工序(xù),中間增加熱處理消除應力、穩定化處理等,使零(líng)件釋放加工應力和材料應力(lì),提高精加工後零件尺寸精度的穩定性。

2、精加(jiā)工定位麵控製變形。通過磨削、研磨等方法精加工基準麵,提高定(dìng)位麵精度,以防止(zhǐ)回彈變形。

3、改進壓緊裝夾控製變形。通過改變夾緊位置、方向及(jí)受力(lì)點(diǎn)控製變形(xíng),如(rú)將徑向壓緊改為軸向(xiàng)壓(yā)緊。

4、減小切(qiē)削力控製變形。在(zài)精加(jiā)工時,可采用磨(mó)削、拋光等切削力較小的加工方法加工,還可以采用改(gǎi)變切削參(cān)數、減少切削用量的方法。

5、減少切削熱控製(zhì)變形。為防止切削熱(rè)引起的熱變形,在加工中可(kě)使用切削(xuē)液,以及減少切削用量。

6、改進零件結構或(huò)工藝方法(fǎ)控製變形(xíng)。通過改進零件結構減少或控製零(líng)件變形,比如增加支撐筋、形(xíng)狀對稱設計等;改進工(gōng)藝方法,使應力完全(quán)釋放。

零(líng)件在粗加工後都經過了時(shí)效處理,應力得到釋放。加工中都使用了(le)切削液冷卻,防止(zhǐ)了切(qiē)削熱引起的變(biàn)形。精加(jiā)工餘量為1mm,切削力、加(jiā)工應力還可能影響零件變形。夾緊方式為徑向夾緊(jǐn),夾緊力很大,會引起很大的變形。分析認為,零件夾緊(jǐn)位置、方向及受力點不恰當是引起變形的主要原因。為此,工藝中采取了以下措施。

四、針對(duì)短空心軸零件采取(qǔ)的(de)工藝措(cuò)施

1、研磨定位基準麵。

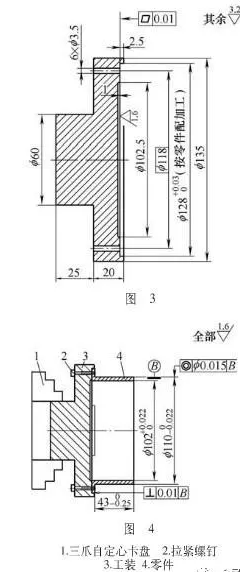

2、按照圖3製作專用工裝,加工時按照圖4采取軸向夾緊方式,一次裝夾完成精加(jiā)工。

3、精加(jiā)工(gōng)餘量由1mm減到0.5mm,加工(gōng)時分三次切削,最(zuì)後一次背吃刀量0.05~0.1mm,以控製精(jīng)加工時切(qiē)削力、加工(gōng)應力引(yǐn)起的(de)零(líng)件變形。

注意事項:所做專用工裝定位麵平(píng)麵度不大於0.01mm;零件基準麵研磨(mó)要達到0.01mm以內;螺釘拉緊力要均勻;切削參數選擇適當,刀(dāo)具要保持鋒利。

通過(guò)采取以上工藝措施,零件圓度0.01mm左右,同軸度φ0.006~φ0.015mm,合格率達100%。

五、針對解算器座零件采取的工藝措施

1、針對零件不對稱、壁厚不均(jun1)的(de)特點,在粗加工時就把直邊加工出來,使此處應(yīng)力(lì)完全釋放。

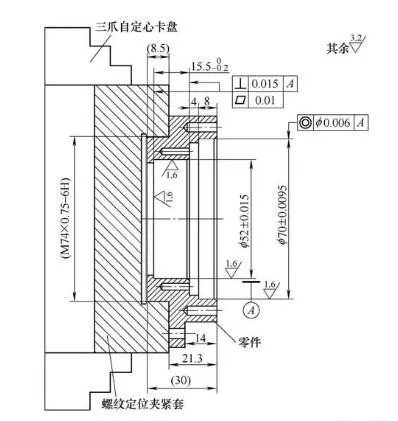

2、加工時,由三爪自定(dìng)心卡盤徑向(xiàng)夾緊(jǐn)改為圖5所示的螺紋拉緊。

3、精加工餘量由(yóu)1mm減到0.5mm,加工時分三次切削,加工量分別為0.2mm、0.2mm和(hé)0.1mm,以控製精加工時切削力、加工應力引起的零件變形。

按照圖5加工完成後,再用(yòng)心(xīn)軸定位,軸向壓緊端麵,將工藝螺紋車到零件尺寸φ72mm,並保證尺寸(cùn)公差和形狀位置要(yào)求。

通過采取以上工藝措施,圓度、同軸度符合要求,零件合格率由原來的15%上升到90%。